惠州精密BMC產品開發服務

質量檢測與控制是BMC產品開發過程中不可或缺的環節,它直接關系到產品的質量和可靠性。開發團隊建立了完善的質量檢測體系,從原材料的入庫檢驗到產品的生產過程監控,再到成品的出廠檢驗,都進行了嚴格的質量控制。例如,在原材料檢驗方面,對BMC熱固性材料的各項性能指標進行檢測,確保原材料的質量符合要求。在生產過程中,通過在線檢測設備對產品的尺寸、外觀等質量特性進行實時監控,及時發現和解決生產過程中出現的質量問題。在成品檢驗方面,按照相關的標準和規范對產品進行全方面的檢測,包括絕緣性能測試、阻燃認證、力學性能測試等,確保產品符合質量要求。通過嚴格的質量檢測與控制,保證了BMC產品的質量穩定性和可靠性,提高了產品的市場競爭力。定制BMC材料,產品開發滿足特殊工況條件。惠州精密BMC產品開發服務

隨著環保意識的不斷提高,BMC產品開發也積極融入環保理念。在材料選擇上,優先選用環保型的原材料,減少對環境的污染。例如,選用的BMC熱固性材料中不含有害物質,符合相關的環保標準。同時,在生產工藝方面,采用清潔生產技術,減少廢氣、廢水和廢渣的排放。例如,在注塑過程中,通過安裝廢氣處理設備,對產生的廢氣進行凈化處理,確保達標排放。此外,開發團隊還注重產品的可回收性和再利用性,在設計產品時考慮了產品的拆解和回收方便性,為產品的環保處理提供了便利。通過融入環保理念,BMC產品不僅滿足了市場對環保產品的需求,還為企業樹立了良好的社會形象。茂名新能源汽車BMC產品開發公司BMC產品開發打造汽車功能件,符合行業標準。

隨著汽車行業對節能減排和輕量化的要求越來越高,BMC汽車零件設計也朝著輕量化的方向發展。在開發過程中,開發團隊充分考慮了材料的性能和零件的使用要求,通過優化零件結構和選用合適的材料,實現了零件的輕量化。例如,在開發某款汽車發動機罩蓋時,傳統的金屬罩蓋重量較大,增加了汽車的整體重量和能耗。開發團隊采用BMC材料進行設計,通過合理的結構優化,如采用空心結構和加強筋設計,在保證罩蓋強度和剛度的前提下,大幅減輕了零件的重量。與傳統的金屬罩蓋相比,該BMC發動機罩蓋重量減輕了30%以上,有效降低了汽車的能耗,提高了汽車的燃油經濟性。

新能源行業的快速發展,對設備外殼的材料性能提出了新挑戰,BMC產品開發積極應對。在材料方面,根據新能源設備如電池組、充電樁等對絕緣、耐腐蝕和散熱的要求,開發出具有針對性的BMC材料。模具設計時,結合新能源設備外殼的結構特點,設計出能夠保證產品密封性和強度的模具。生產工藝上,采用先進的注塑成型工藝,確保外殼的尺寸精度和表面質量。經過實際測試,應用BMC開發的新能源設備外殼能夠有效保護內部設備,提高設備的使用壽命和安全性,為新能源行業的發展提供了可靠的外殼解決方案。BMC產品開發根據工況,靈活調整熱固性材料配方。

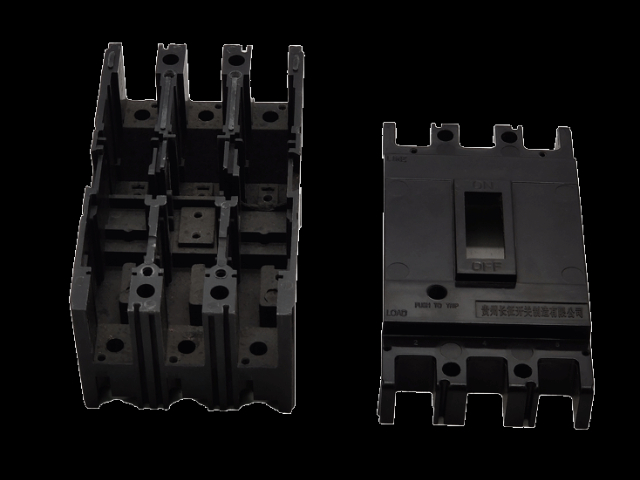

醫療設備對配件的安全性和可靠性要求近乎苛刻,BMC產品開發憑借其優勢成功進入該領域。在材料選擇上,選用符合醫療行業標準的BMC熱固性材料,確保產品無毒、無味、耐消毒。模具開發時,根據醫療設備配件的精密尺寸要求,設計出高精度的模具,保證產品的一致性。生產工藝上,采用潔凈室注塑技術,避免產品受到污染。經過嚴格的質量檢測,應用BMC開發的醫療設備配件,如儀器外殼、連接件等,能夠滿足醫療設備在各種復雜環境下的使用需求,為醫療行業的發展提供了安全可靠的配件支持。BMC產品開發讓電器外殼適配高低壓設備,拓展應用范圍。湛江建筑BMC產品開發

BMC產品開發通過工藝優化,提升產品一致性。惠州精密BMC產品開發服務

在電子設備不斷追求小型化、集成化的當下,BMC產品開發迎來了新的機遇與挑戰。BMC(團狀模塑料)材料憑借其獨特的性能優勢,成為電子設備外殼及內部結構件開發的理想選擇。在BMC產品開發過程中,針對電子設備對空間利用的嚴苛要求,開發團隊致力于優化產品設計,通過精密的計算與模擬,確保在有限的空間內實現復雜結構的布局。例如,在開發手機充電器外殼時,利用BMC材料的良好成型性,設計出緊湊且內部結構合理的外殼,既保證了充電器的散熱性能,又提升了整體的防護等級。同時,在材料配方調整方面,根據電子設備對電磁屏蔽的需求,適當添加導電填料,使BMC材料具備一定的電磁屏蔽功能,有效減少電磁干擾對設備性能的影響,為電子設備的穩定運行提供可靠保障。惠州精密BMC產品開發服務

- 江門電機用BMC模壓價格 2025-12-06

- 茂名大規模BMC模具工藝流程 2025-12-06

- 韶關工業用BMC模具制作 2025-12-06

- 茂名BMC模壓怎么選 2025-12-06

- 江門泵類設備BMC模具工藝流程 2025-12-06

- 湛江專業BMC模具工藝流程 2025-12-06

- 杭州專業BMC模具報價 2025-12-06

- 廣東醫療設備BMC模具定制 2025-12-06

- 湛江大規模BMC模具設計加工 2025-12-06

- 泵類設備BMC模壓聯系方式 2025-12-06

- PC阻燃電子材料改性材料費用 2025-12-06

- 韶關ABS注塑制品訂做廠家 2025-12-06

- 安徽ABS吸塑外殼吸塑加工廠家 2025-12-06

- 湖州流動性耐刮擦助劑多少錢一噸 2025-12-06

- LED導光板塑膠模具生產廠家 2025-12-06

- 手套箱丁基合成橡膠手套隔離器 2025-12-06

- 杭州戶外車頂帳篷吸塑加工訂制 2025-12-06

- 上海手套箱手套直銷價格 2025-12-06

- 江西管材連接方式 2025-12-06

- 臺州立體倉庫塑料周轉箱哪家價格低 2025-12-06