惠州高質量BMC模具耐磨處理

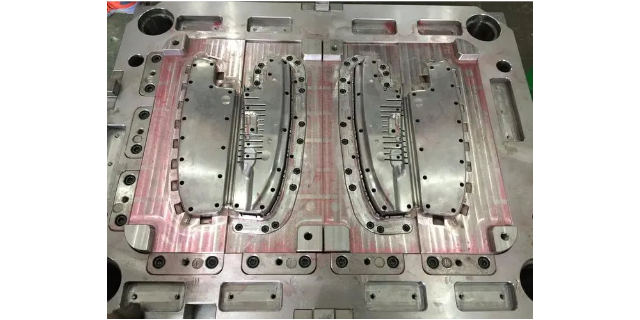

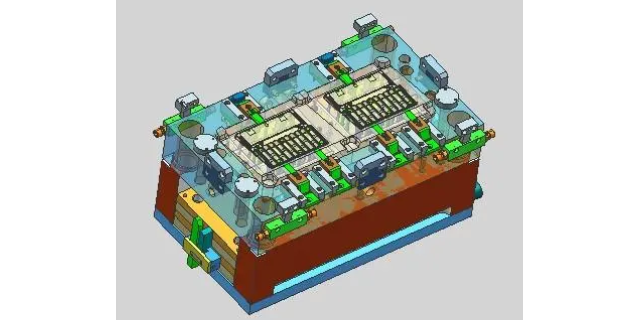

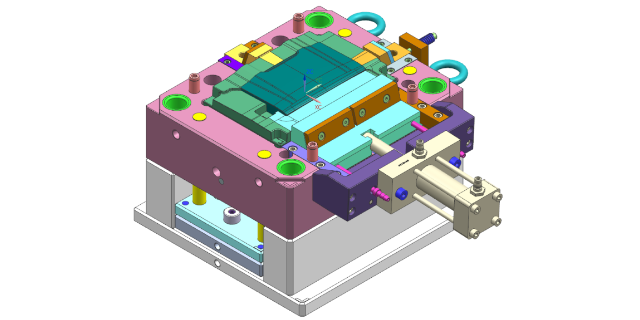

電力行業對絕緣部件的耐壓性和機械強度要求嚴苛,BMC模具通過優化流道系統滿足此類需求。以高壓開關殼體為例,模具采用熱流道技術,將主流道直徑控制在12-15mm范圍內,既減少玻璃纖維在流動過程中的斷裂,又確保熔體均勻填充模腔。模具的型芯部分采用鍍鉻處理,硬度達到55HRC以上,可承受200℃高溫下的反復開合而不變形。實際生產中,該模具可連續壓制5萬次以上,制品的耐壓測試通過率穩定在99.2%,較傳統SMC模具提升8個百分點。此外,模具的排氣槽設計深度控制在0.03-0.05mm,有效排出揮發物,避免制品表面產生氣孔。通過BMC模具生產的部件,密度均勻,力學性能穩定。惠州高質量BMC模具耐磨處理

智能家居傳感器對零部件的微型化與集成度要求日益提高,BMC模具通過精密加工技術實現了這一目標。在溫濕度傳感器外殼制造中,模具采用高速銑削加工,型腔精度達到±0.01mm,確保了電子元件的精確安裝。通過嵌入金屬導電件工藝,模具可一次性成型帶電路連接的復雜結構,減少了組裝工序。在紅外感應模塊生產中,模具設計了菲涅爾透鏡集成結構,使制品光學性能提升15%,降低了功耗。采用微發泡技術,模具可生產壁厚0.2mm的超薄部件,滿足了設備輕量化需求。這種微型化與集成化設計,使BMC模具在智能家居領域獲得普遍應用,推動了產品功能的多樣化發展。韶關工業用BMC模具耐磨處理采用BMC模具生產的部件,耐熱性能好,可長期在高溫環境下使用。

隨著醫療技術的不斷發展,對醫療器械的性能和質量要求也越來越高,BMC模具在醫療器械制造中具有潛在的應用價值。例如,在制造一些小型的醫療器械外殼時,BMC材料具有生物相容性好、無毒無味等特點,符合醫療器械的安全要求。通過BMC模具成型,可以制造出形狀復雜、尺寸精確的外殼,滿足醫療器械的設計需求。而且,BMC模具成型工藝能夠實現產品的一次成型,減少了生產過程中的污染環節,提高了產品的衛生質量。同時,BMC材料具有一定的強度和韌性,能夠保護內部的醫療器械元件不受損壞,為醫療器械的安全使用提供了保障。

隨著智能家居市場的不斷發展,對智能家居設備外殼的要求也越來越高。BMC模具在智能家居設備外殼生產中具有廣闊的應用前景。智能家居設備通常需要具備良好的外觀設計和一定的防護性能,BMC模具能夠滿足這些需求。例如,智能音箱的外殼可以采用BMC模具進行生產,BMC材料可以制造出各種時尚的外觀形狀,同時其良好的隔音性能可以提升音箱的音質效果。在智能門鎖的外殼制造中,BMC模具能夠生產出堅固耐用、防水防塵的外殼,保護門鎖內部的電子元件不受外界環境的影響。而且,BMC材料的成型工藝簡單,生產效率高,能夠滿足智能家居設備大規模生產的需求。BMC模具的澆口套采用耐磨材料,延長使用壽命,減少更換頻率。

電氣開關外殼對材料的絕緣性和耐腐蝕性有嚴格要求,BMC模具在這方面表現出色。在生產過程中,BMC材料被放入預熱好的模具中,在一定的壓力和溫度下固化成型。由于BMC模具的設計合理,能夠保證材料在模腔內均勻分布,從而生產出尺寸精確、表面光滑的開關外殼。這種外殼能夠有效防止電氣短路,保障使用者的安全。同時,BMC材料具有良好的耐腐蝕性,能夠抵抗環境中的化學物質侵蝕,延長開關的使用壽命。與傳統的金屬外殼相比,BMC模具制造的外殼重量更輕,便于安裝和運輸。而且,其成型工藝相對簡單,生產效率較高,能夠滿足大規模生產的需求。采用BMC模具生產的部件,表面光潔度達到鏡面效果,減少后處理工序。東莞泵類設備BMC模具加工

模具的冷卻水道采用不銹鋼材質,避免銹蝕堵塞。惠州高質量BMC模具耐磨處理

在汽車工業中,BMC模具扮演著至關重要的角色。BMC材料因其質輕、強度高、耐腐蝕等特性,被普遍應用于汽車零部件的制造。例如,汽車的前燈支架、保險杠支架以及發動機部件絕緣結構等,均通過BMC模具壓制成型。這些模具設計精密,能夠確保制品在復雜結構下的尺寸精度和表面質量。在壓制過程中,BMC材料在模具內均勻流動,填充各個角落,形成致密的結構。模具的預熱溫度、成型壓力和固化時間等參數經過嚴格調控,以確保制品的物理性能和化學性能達到設計要求。此外,BMC模具還支持嵌件成型,能夠在制品中嵌入金屬或其他材料,提高連接部位的強度或實現導電功能,滿足汽車零部件多樣化的需求。惠州高質量BMC模具耐磨處理

- 佛山壓縮機BMC模壓怎么選 2025-12-08

- 佛山永志BMC模壓價格 2025-12-08

- 高精度BMC模壓 2025-12-08

- 浙江風扇BMC模壓定制服務 2025-12-07

- 浙江高技術BMC模具定制 2025-12-07

- 上海高級BMC模具服務 2025-12-07

- 惠州工業用BMC模壓怎么選 2025-12-07

- 湛江汽車BMC模具公司 2025-12-07

- 深圳建筑BMC模壓定制服務 2025-12-07

- 湛江高效BMC模具一站式服務 2025-12-07

- 河北耐磨腳輪工廠生產 2025-12-08

- 呼和浩特耐力板聯系方式 2025-12-08

- 黃埔含膠耐油熱縮套管規格型號 2025-12-08

- 浙江密封橡膠批發價格 2025-12-08

- 惠州均聚POM板原料 2025-12-08

- 菏澤硬質PVC工裝板價格 2025-12-08

- 青海潔凈無塵PVDF保溫殼方便施工 2025-12-08

- 河北本地pla可降解一次性餐具定制 2025-12-08

- 遼寧推車批發 2025-12-08

- 汕尾專業塑料注塑成型加工 2025-12-08