惠州泵類設備BMC注塑模具設計

航空航天領域?qū)Σ牧系妮p量化和較強度有著極高的要求,BMC注塑技術在這一領域得到了普遍應用。利用BMC材料制成的輕質(zhì)結(jié)構件,如飛機內(nèi)部的支架、連接件等,具有重量輕的特點,相比傳統(tǒng)金屬材料,能卓著減輕飛機重量,從而提高燃油效率,降低運營成本。同時,BMC材料的強度較高,能夠承受飛機在飛行過程中所受到的各種復雜應力,保證結(jié)構件的穩(wěn)定性和安全性。而且,該材料耐熱性好,在高溫環(huán)境下能保持性能穩(wěn)定,不易軟化或變形,適應了航空航天領域高溫的工作環(huán)境。通過BMC注塑工藝,這些結(jié)構件能夠?qū)崿F(xiàn)復雜形狀的一體化成型,減少了后續(xù)的加工工序和裝配環(huán)節(jié),提高了生產(chǎn)效率。同時,BMC材料的可回收性也符合航空航天領域?qū)Νh(huán)保材料的需求,在飛機退役后,這些結(jié)構件可以進行回收再利用,減少了資源浪費,推動了該領域的可持續(xù)發(fā)展。BMC注塑工藝中,模具溫度均勻性影響制品變形率。惠州泵類設備BMC注塑模具設計

消費電子產(chǎn)品對散熱效率與結(jié)構強度的雙重需求,推動了BMC注塑技術的創(chuàng)新發(fā)展。在筆記本電腦散熱模組制造中,采用石墨烯增強BMC材料,實現(xiàn)150W/m·K的熱導率,較純樹脂材料提高50倍。通過模流分析優(yōu)化翅片布局,使空氣流阻降低20%,散熱面積提升30%。注塑工藝采用嵌件共塑技術,在模具內(nèi)直接固定熱管與銅箔,使熱傳導路徑縮短至5mm,較傳統(tǒng)組裝方式提升40%散熱效率。其耐溫性使制品在150℃環(huán)境下保持性能穩(wěn)定,滿足高性能處理器散熱需求。這種集成化設計使散熱模組體積縮小40%,重量減輕35%,同時將設備表面溫度降低8℃,卓著提升用戶使用舒適度。高精度BMC注塑質(zhì)量控制BMC注塑工藝可實現(xiàn)金屬與塑料的包膠成型。

BMC注塑工藝在新能源領域具有廣闊應用前景。新能源設備對材料的耐高溫、耐腐蝕和絕緣性能要求高,BMC材料通過注塑成型,可生產(chǎn)出滿足這些需求的部件。例如,在太陽能逆變器外殼制造中,BMC注塑工藝能實現(xiàn)密封設計,防止水分和灰塵侵入,保護內(nèi)部電路。其注塑過程通過優(yōu)化模具溫度和冷卻系統(tǒng),可控制部件收縮率,確保尺寸精度,提升裝配效率。此外,BMC注塑部件的耐候性好,能降低紫外線老化,適應戶外長期使用。在新能源汽車電池包制造中,BMC注塑工藝可生產(chǎn)出輕量化、較強度的結(jié)構件,提升電池包能量密度和安全性。隨著新能源技術的快速發(fā)展,BMC注塑工藝憑借其高適應性和創(chuàng)新性,能滿足新能源設備不斷升級的需求,為新能源產(chǎn)業(yè)發(fā)展提供技術支持。

BMC注塑在汽車零部件制造中扮演著重要角色。汽車發(fā)動機艙內(nèi)溫度高、環(huán)境復雜,對零部件的耐熱性和耐化學腐蝕性要求嚴格。BMC材料通過注塑成型,可生產(chǎn)出耐高溫的發(fā)動機罩、進氣歧管等部件。其注塑過程通過優(yōu)化模具溫度和冷卻系統(tǒng),控制部件收縮率,確保尺寸穩(wěn)定性,避免因熱脹冷縮導致的裝配問題。同時,BMC注塑部件的機械強度高,能承受發(fā)動機運行時的振動和沖擊,延長使用壽命。在汽車輕量化趨勢下,BMC材料密度適中,通過注塑工藝可實現(xiàn)中空結(jié)構或薄壁設計,在保證性能的同時減輕部件重量,降低油耗。此外,BMC注塑工藝的生產(chǎn)效率高,適合大批量制造,能滿足汽車行業(yè)對成本和交付周期的要求,為汽車制造提供可靠的技術支持。BMC注塑件的摩擦系數(shù)穩(wěn)定性優(yōu)于金屬材質(zhì)。

BMC注塑工藝在汽車零部件制造領域展現(xiàn)出獨特優(yōu)勢。以發(fā)動機艙內(nèi)部件為例,該區(qū)域長期處于高溫、高振動環(huán)境,對材料的耐熱性和機械穩(wěn)定性要求極高。BMC材料憑借其熱變形溫度可達200-280℃的特性,能夠承受發(fā)動機運轉(zhuǎn)時產(chǎn)生的熱量而不發(fā)生形變。在進氣歧管制造中,BMC注塑通過精確控制模具溫度,使材料在135-185℃的模具溫度下快速固化,確保部件內(nèi)部流道的光滑度,減少氣流阻力。同時,其低收縮率特性使成品尺寸精度達到±0.1mm以內(nèi),滿足發(fā)動機系統(tǒng)對零部件配合精度的嚴苛要求。此外,BMC注塑件表面光潔度高,無需額外噴涂即可達到汽車內(nèi)飾的外觀標準,卓著降低了生產(chǎn)成本。在新能源汽車領域,BMC注塑工藝正被應用于電池包外殼制造,其優(yōu)異的絕緣性能和耐化學腐蝕性,為電池系統(tǒng)提供了可靠的保護屏障。BMC注塑件在130℃環(huán)境下長期使用,仍能保持尺寸穩(wěn)定性。深圳精密BMC注塑材料選擇

BMC注塑制品的表面硬度可達85 Shore D,抵抗劃傷。惠州泵類設備BMC注塑模具設計

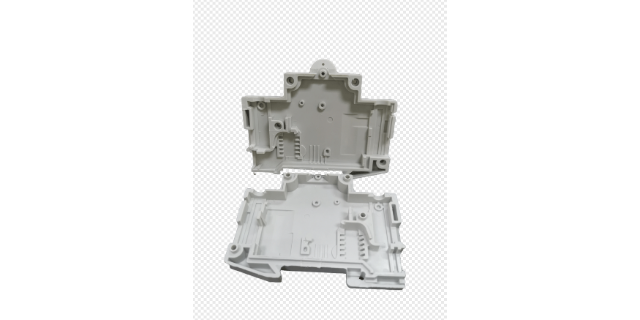

BMC注塑工藝在電子設備外殼制造中具有卓著特點。電子設備對外殼的防護性能要求高,需具備防塵、防水、抗沖擊等能力。BMC材料通過注塑成型,可生產(chǎn)出結(jié)構緊密的外殼,有效阻擋灰塵和水分侵入,保護內(nèi)部電路。其注塑過程通過精確控制模具溫度和注射速度,使材料充分填充模腔,避免內(nèi)部缺陷,提升外殼的機械強度。例如,在路由器外殼制造中,BMC注塑工藝能實現(xiàn)薄壁設計,同時保證外殼的剛性和抗變形能力,適應不同安裝環(huán)境。此外,BMC材料表面可進行噴涂或電鍍處理,提升外觀質(zhì)感,滿足消費者對電子設備美觀性的需求。隨著5G技術的普及,電子設備對散熱性能要求提高,BMC注塑工藝可通過優(yōu)化外殼結(jié)構設計,如增加散熱鰭片或?qū)嵬ǖ溃嵘嵝剩瑸殡娮釉O備穩(wěn)定運行提供保障。惠州泵類設備BMC注塑模具設計

- 茂名大規(guī)模BMC模具工藝流程 2025-12-06

- 廣東醫(yī)療設備BMC模具定制 2025-12-06

- 中山建筑BMC模壓加工 2025-12-05

- 廣東高效BMC模壓加工服務 2025-12-05

- 湛江耐高溫BMC模壓加工 2025-12-05

- 杭州儲能BMC模壓材料 2025-12-05

- 上海BMC模具公司 2025-12-05

- 茂名風扇BMC模具技術 2025-12-05

- 韶關高質(zhì)量BMC模壓工藝 2025-12-05

- 東莞風扇BMC模壓定制服務 2025-12-05

- 浙江高性能鐳雕母粒直銷 2025-12-06

- 姑蘇區(qū)本地PC母粒 2025-12-06

- 濟南蔬菜水果塑料周轉(zhuǎn)箱哪家性價比高 2025-12-06

- 江蘇籃球塑膠場地地面材料 2025-12-06

- 江蘇儀器儀表薄膜開關廠家 2025-12-06

- 廣西流動性耐刮擦助劑多少錢一噸 2025-12-06

- 山東脫模耐刮擦助劑批發(fā)價 2025-12-06

- 衢州耐刮擦助劑 2025-12-06

- 茂名大規(guī)模BMC模具工藝流程 2025-12-06

- 深圳貓砂盆模具加工廠收費標準 2025-12-06