東莞航空BMC模具設計

在醫療器械制造領域,BMC模具需滿足嚴格的衛生和安全標準。以醫用設備外殼為例,該部件需具備無毒、耐腐蝕和易清潔等特性。BMC模具通過采用食品級材料配方和先進的成型工藝,確保制品符合醫療器械行業的特殊要求。模具設計時,充分考慮制品的密封性和防水性能,優化模具結構,減少縫隙和孔洞。同時,模具的表面處理技術先進,可賦予制品光滑的表面和優異的耐腐蝕性。在成型過程中,通過精確控制模壓溫度和壓力,確保材料充分固化,避免內部缺陷。此外,模具的清潔和維護流程嚴格,可有效防止交叉污染。經過BMC模具生產的醫療器械部件,不只性能穩定,而且安全可靠,為醫療行業提供有力支持。通過BMC模具生產的部件,抗靜電性能好,適合電子包裝領域。東莞航空BMC模具設計

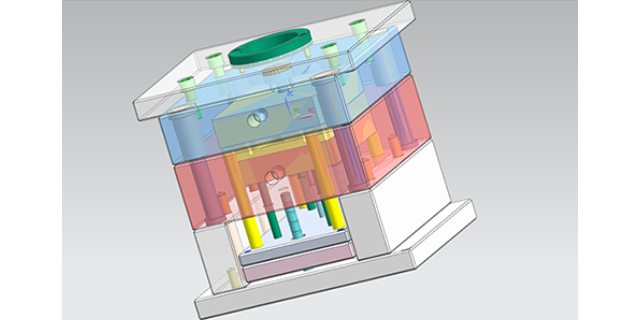

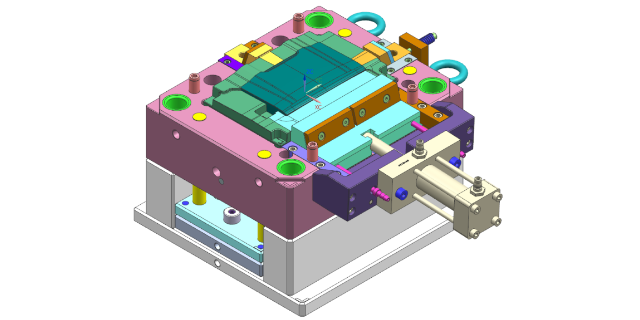

航空航天領域對材料的耐高溫性能要求嚴苛,BMC模具通過材料改性實現了技術突破。在衛星天線反射面支撐結構制造中,采用酚醛樹脂基BMC材料,使制品長期使用溫度提升至220℃,滿足了近地軌道環境要求。模具采用陶瓷涂層處理,使型腔表面耐溫性達到300℃,減少了高溫下的磨損。在火箭發動機殼體生產中,模具設計了自潤滑結構,使制品摩擦系數降低至0.1,減少了運動部件的能量損耗。這些技術探索使BMC模具在航空航天領域展現出應用潛力,推動了極端環境材料的發展。航空BMC模具制作模具的模腔深度公差控制在±0.05mm范圍內,提升制品一致性。

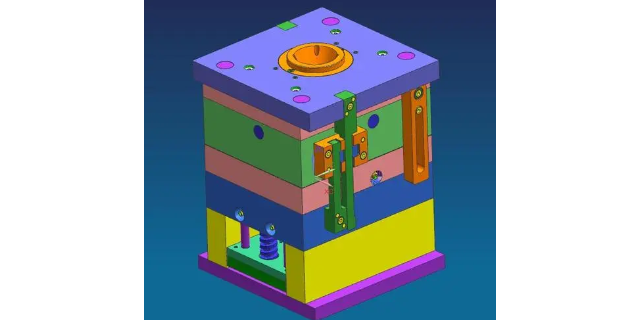

隨著智能家居市場的快速發展,BMC模具在該領域的應用潛力逐漸顯現。以智能門鎖外殼為例,該部件需具備較強度、耐沖擊和美觀大方等特點。BMC模具通過優化模具結構,采用高精度加工技術,確保制品尺寸精度和表面質量。同時,模具的嵌件設計功能強大,可輕松實現金屬嵌件、電子元件等與塑料部件的一體化成型,提高產品集成度。在成型工藝方面,BMC模具采用快速模壓技術,縮短生產周期,提高生產效率。此外,模具的冷卻系統設計科學,可有效控制制品收縮率,減少變形。經過BMC模具生產的智能家居產品,不只性能可靠,而且外觀時尚,滿足消費者對好品質生活的追求。

BMC模具在汽車電子部件制造中展現出獨特價值。以車燈反光罩為例,其成型需滿足高反射率、耐高溫及尺寸穩定性要求。BMC材料通過模具壓制后,玻璃纖維均勻分布的特性使制品表面光潔度達到光學級標準,反光效率較傳統塑料提升30%以上。同時,模具設計采用多腔結構,可同時生產多個反光罩,單次壓制周期縮短至5分鐘以內,生產效率較金屬沖壓工藝提高40%。在新能源汽車領域,BMC模具還被用于制造電池模塊托架,其耐電解液腐蝕特性使托架使用壽命延長至8年以上,且模具的精密分型面設計確保了托架與電池組的無縫貼合,有效降低振動噪音。通過BMC模具生產的部件,介電常數穩定,適合電子絕緣領域。

BMC模具在醫療設備中的潔凈度控制:醫療設備對部件的潔凈度要求極高,BMC模具通過無塵化設計滿足此類需求。以手術器械手柄為例,模具采用全封閉式結構,配備高效空氣過濾系統,將生產環境中的顆粒物濃度控制在ISO 7級以下。模具的型腔表面經過電解拋光處理,粗糙度降至Ra0.2μm,避免細菌藏匿。在注塑過程中,模具的熔體溫度控制在135-140℃范圍內,既確保BMC材料充分固化,又防止高溫分解產生有害物質。該模具生產的手柄通過生物相容性測試,符合ISO 10993標準,可直接用于臨床手術。模具的定位銷設計確保動模與定模合模時位置精度高。航空BMC模具制作

模具的溫控系統可精確控制模腔溫度,避免BMC材料因溫差產生裂紋。東莞航空BMC模具設計

醫療器械制造對BMC模具的潔凈度控制極為嚴格。以手術器械手柄為例,模具需符合ISO 14644-1 Class 5潔凈室標準。在模具設計上,采用全封閉式結構,避免粉塵進入模腔;所有運動部件均配備防塵罩,減少潤滑油揮發產生的污染。型腔表面采用電解拋光處理,粗糙度達到Ra0.1μm,防止細菌附著。在排氣系統設計上,采用微孔陶瓷排氣塞,既能排出氣體又能阻擋微粒通過。模具清洗采用超聲波清洗與高壓蒸汽滅菌結合的方式,確保每次使用前模腔內細菌總數低于10CFU/cm2。此類模具的制造過程需通過GMP認證,滿足醫療器械生產的特殊要求。東莞航空BMC模具設計

- 江門電機用BMC模壓價格 2025-12-06

- 茂名大規模BMC模具工藝流程 2025-12-06

- 韶關工業用BMC模具制作 2025-12-06

- 茂名BMC模壓怎么選 2025-12-06

- 惠州建筑BMC模壓 2025-12-06

- 江門泵類設備BMC模具工藝流程 2025-12-06

- 湛江專業BMC模具工藝流程 2025-12-06

- 高精度BMC模具報價 2025-12-06

- 杭州專業BMC模具報價 2025-12-06

- 廣東醫療設備BMC模具定制 2025-12-06

- 山西手推車腳輪生產廠家 2025-12-06

- 汕尾流動性耐刮擦助劑 2025-12-06

- 常州購買opp袋單價 2025-12-06

- PC阻燃電子材料改性材料費用 2025-12-06

- 韶關ABS注塑制品訂做廠家 2025-12-06

- 安徽ABS吸塑外殼吸塑加工廠家 2025-12-06

- 湖州流動性耐刮擦助劑多少錢一噸 2025-12-06

- LED導光板塑膠模具生產廠家 2025-12-06

- 手套箱丁基合成橡膠手套隔離器 2025-12-06

- 杭州戶外車頂帳篷吸塑加工訂制 2025-12-06