韶關高精度BMC模壓

BMC模壓制品成型后,通常需要進行后處理以進一步提升其質量。制品的后處理主要包括修整和表面處理等環節。由于BMC模壓制品往往會產生一些飛邊,需要使用挫刀片、修飾砂帶等工具將其除去。在修整過程中,要注意控制飛邊的去除量,避免過度修整影響制品的尺寸精度。對于一些對表面質量要求較高的制品,還可以進行表面處理,如噴漆、電鍍等。噴漆可以改善制品的外觀,增加其美觀度;電鍍則可以提高制品的耐腐蝕性和耐磨性。此外,對于因收縮而產生翹曲的制品,可將其置于烘箱中進行緩慢冷卻,以消除翹曲現象,使制品的尺寸更加穩定,提高BMC模壓制品的整體質量。BMC模壓工藝制造的眼鏡框架零件,輕便且佩戴舒適。韶關高精度BMC模壓

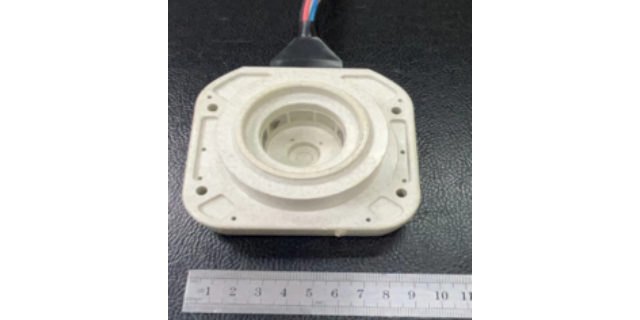

BMC模壓制品的后處理直接關系到其然后性能。對于表面質量要求較高的制品,如家電面板,需采用三道工序:首先用壓縮空氣去除飛邊,再用800目砂紙進行手工打磨,然后通過噴涂UV漆提升光澤度。在尺寸修正方面,針對精密電子元件外殼,可采用數控銑床對關鍵部位進行微量加工,確保裝配間隙控制在0.05mm以內。此外,對于需承受動態載荷的制品,如汽車傳動軸支架,后處理階段需增加熱處理工序——在150℃環境下保溫2小時,可消除內應力,使制品抗疲勞性能提升20%。韶關電機用BMC模壓公司利用BMC模壓制造的燈具外殼,能有效保護內部光源并散熱。

在建筑領域,BMC模壓工藝為管道系統提供了環保、耐用的解決方案。以排水管件為例,傳統的金屬或塑料管件在長期使用后易出現腐蝕、老化等問題,而BMC模壓成型的管件則具有優異的耐化學腐蝕性和抗老化性能。在模壓過程中,選用環保型BMC模塑料,不含有害物質,符合建筑行業對環保材料的要求。同時,BMC模壓管件的重量較輕,便于搬運和安裝,減少了施工難度和勞動強度。其光滑的內壁設計降低了水流阻力,提高了排水效率。此外,BMC模壓工藝可實現管件的一次成型,減少了連接部位的數量,降低了滲漏風險,為建筑排水系統提供了可靠保障。

BMC模壓制品的后處理工藝對提升產品附加值具有重要作用。針對制品表面的飛邊問題,采用冷凍修邊技術可實現高效去除:將制品置于-80℃低溫環境中,使飛邊脆化后通過高速氣流沖擊脫落,該方法可使修邊效率提升5倍,同時避免機械打磨導致的表面損傷。對于需要高光潔度的制品,可采用溶劑擦拭與超聲波清洗組合工藝,有效去除模具殘留的脫模劑,使表面粗糙度降至Ra0.8μm以下。某企業通過引入自動化修邊線,將制品后處理時間從15分鐘/件縮短至3分鐘/件,同時將人工成本降低60%,卓著提升了生產線的綜合效率。借助BMC模壓工藝生產的廚房電器外殼,易清潔且耐高溫。

在建筑領域,BMC模壓技術為建筑材料的發展帶來了新的思路。以墻壁開關底座為例,傳統的開關底座可能存在易變形、不耐用等問題,而采用BMC模壓工藝制造的開關底座則具有更好的性能。BMC模塑料的高硬度和良好的尺寸穩定性,使得開關底座在長期使用過程中不易發生變形,保證了開關的正常使用。在生產過程中,根據開關底座的設計要求,精確計算投料量,將BMC模塑料放入模具中進行壓制成型。通過優化模具設計和工藝參數,能夠制造出表面光滑、無毛刺的開關底座,提升了產品的品質。此外,BMC模壓工藝還可以用于制造排水管件、安裝板等建筑部件,為建筑行業的現代化發展提供了有力的支持。BMC模壓生產的藍牙耳機外殼,提升佩戴的舒適度。韶關高精度BMC模壓

采用BMC模壓技術制作的礦山設備零件,堅固耐用。韶關高精度BMC模壓

醫療器械對材料生物相容性和加工精度的嚴苛要求,與BMC模壓工藝的特性高度契合。通過選用醫用級不飽和聚酯樹脂和食品級填料,可開發出符合ISO 10993標準的模壓制品。例如,某型號超聲波探頭外殼采用BMC模壓成型后,其表面粗糙度控制在Ra0.8μm以內,有效減少了聲波傳輸損耗;同時,制品的耐消毒性能優異,可承受121℃高壓蒸汽滅菌100次以上而不變形。在生產過程中,BMC模壓的短周期特性(單件成型時間<3分鐘)與醫療器械小批量、多品種的生產模式高度適配,為快速響應市場需求提供了可能。韶關高精度BMC模壓

- 茂名大規模BMC模具工藝流程 2025-12-06

- 韶關工業用BMC模具制作 2025-12-06

- 湛江專業BMC模具工藝流程 2025-12-06

- 廣東醫療設備BMC模具定制 2025-12-06

- 湛江大規模BMC模具設計加工 2025-12-06

- 中山建筑BMC模壓加工 2025-12-05

- 廣東高效BMC模壓加工服務 2025-12-05

- 湛江耐高溫BMC模壓加工 2025-12-05

- 杭州儲能BMC模壓材料 2025-12-05

- 上海BMC模具公司 2025-12-05

- 手套箱丁基合成橡膠手套隔離器 2025-12-06

- 杭州戶外車頂帳篷吸塑加工訂制 2025-12-06

- 上海手套箱手套直銷價格 2025-12-06

- 臺州立體倉庫塑料周轉箱哪家價格低 2025-12-06

- 生鮮宅配冷藏箱哪種好 2025-12-06

- 河北尼龍萬向輪實用 2025-12-06

- 黃埔機械防護熱縮套管 2025-12-06

- 無錫加蓋塑料周轉箱價格 2025-12-06

- 湖北鋼鐵冶金用膠輪包膠訂制 2025-12-06

- 山西耐高壓管材型號 2025-12-06