廣東大規(guī)模BMC注塑服務

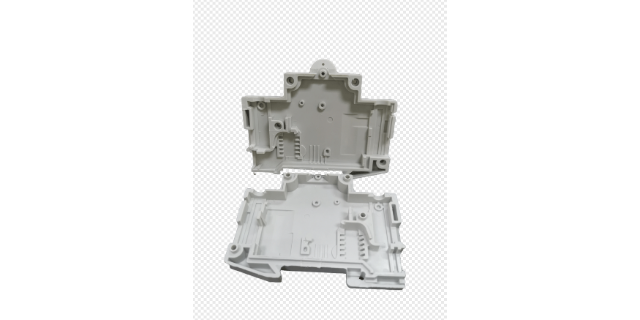

新能源充電設備對部件集成度、散熱效率提出新要求,BMC注塑技術通過材料導電性與結構設計的協(xié)同優(yōu)化實現(xiàn)突破。在直流充電樁外殼制造中,采用碳纖維增強BMC材料,實現(xiàn)120MPa的彎曲強度,同時將熱導率提升至1.2W/m·K,較純樹脂材料提高4倍。通過模流分析優(yōu)化澆口位置,使熔體填充時間縮短至1.5秒,減少玻纖取向差異導致的性能波動。注塑工藝采用嵌件預置技術,在模具內(nèi)直接固定銅排、散熱片等金屬部件,使電氣連接工序從8道減少至2道,裝配效率提升60%。其耐電弧性使制品在20kV電壓下保持表面完整,滿足IEC 62196標準要求。這種集成化設計使充電樁體積縮小25%,重量減輕30%,同時將散熱效率提升至92%,保障設備在45℃環(huán)境溫度下穩(wěn)定運行。BMC注塑模具設計分型的原則:利于排氣。廣東大規(guī)模BMC注塑服務

智能家居產(chǎn)品對聲學性能的要求日益提升,BMC注塑技術通過材料阻尼特性與結構設計的協(xié)同優(yōu)化提供了解決方案。其制品損耗因子達0.06,較ABS材料提升2倍,可有效吸收200-2000Hz頻段的振動能量。在智能音箱外殼制造中,通過模腔聲學仿真優(yōu)化內(nèi)部筋位布局,使共振頻率偏離人耳敏感區(qū)(500-2000Hz),降低諧波失真率至0.5%。注塑工藝采用氣體輔助成型技術,在厚壁部位形成中空結構,既減輕重量又提升聲學透明度,使音頻還原度提升至98%。其表面硬度達到80 Shore D,在1N力作用下變形量小于0.1mm,保障觸摸按鍵的靈敏反饋。這種聲學優(yōu)化設計使智能音箱信噪比達到85dB,較傳統(tǒng)方案提升10dB,卓著改善用戶聽覺體驗。廣東大規(guī)模BMC注塑服務模具內(nèi)部,由塑料帶來的熱量通過熱輻射傳遞給材料和模具的鋼材,通過對流傳遞給導熱流體。

消費電子行業(yè)對產(chǎn)品外觀和結構強度的要求日益提升,BMC注塑工藝通過材料與工藝的協(xié)同創(chuàng)新滿足了這一需求。在手機中框制造中,采用納米二氧化硅填充的BMC材料,使制品表面硬度達到3H,可有效降低日常使用中的劃痕。模具設計融入微弧氧化工藝,在制品表面形成0.5μm厚的氧化膜,卓著提升了耐磨性和耐腐蝕性。對于折疊屏手機鉸鏈支架,BMC注塑通過優(yōu)化玻璃纖維取向,使制品在反復彎折10萬次后仍能保持原始尺寸精度。此外,該工藝可實現(xiàn)多色漸變效果,通過控制不同顏色材料的注射順序和溫度,使制品表面呈現(xiàn)自然過渡的色彩效果。目前,BMC注塑已普遍應用于平板電腦外殼、智能手表表殼等產(chǎn)品的制造。

航空航天領域?qū)Σ牧系妮p量化和較強度有著極高的要求,BMC注塑技術在這一領域得到了普遍應用。利用BMC材料制成的輕質(zhì)結構件,如飛機內(nèi)部的支架、連接件等,不只減輕了飛機重量,提高了燃油效率,還因BMC材料的耐熱性和耐腐蝕性,在極端環(huán)境下保持穩(wěn)定性能。通過BMC注塑工藝,這些結構件能夠?qū)崿F(xiàn)復雜形狀的一體化成型,減少了后續(xù)的加工工序和裝配環(huán)節(jié),提高了生產(chǎn)效率。同時,BMC材料的可回收性也符合航空航天領域?qū)Νh(huán)保材料的需求,推動了該領域的可持續(xù)發(fā)展。BMC注塑工藝中,保壓壓力設定影響制品致密度。

消費電子產(chǎn)品對輕薄化、抗沖擊性的追求推動BMC注塑技術持續(xù)創(chuàng)新。通過引入納米填料,制品彎曲模量提升至12GPa,在0.8mm壁厚條件下仍能通過1.2m跌落測試。其低吸水率特性(<0.3%)使筆記本外殼在潮濕環(huán)境中尺寸變化率小于0.1%,保障內(nèi)部元件精密配合。注塑工藝采用多級注射速度控制,在填充階段保持3m/min高速以減少熔接痕,在保壓階段切換至0.5m/min低速消除內(nèi)應力,使制品翹曲變形量控制在0.3mm以內(nèi)。這種工藝控制使BMC電子外殼的良品率穩(wěn)定在98%以上,卓著降低綜合制造成本。BMC注塑件的抗紫外線老化性能優(yōu)于普通熱塑性塑料。佛山耐高溫BMC注塑公司

BMC注塑工藝中,螺桿轉(zhuǎn)速影響材料剪切發(fā)熱程度。廣東大規(guī)模BMC注塑服務

醫(yī)療行業(yè)對材料生物安全性要求嚴苛,BMC注塑技術通過配方優(yōu)化滿足了這一需求。采用醫(yī)用級不飽和聚酯樹脂與無堿玻璃纖維復合的BMC材料,經(jīng)ISO 10993生物相容性測試,細胞毒性評級為0級,皮膚刺激性測試無反應。在制造手術器械手柄時,BMC注塑工藝可實現(xiàn)0.05mm精度的表面紋理復制,提供防滑握持感的同時便于消毒清潔。某醫(yī)療設備企業(yè)采用該工藝生產(chǎn)的內(nèi)窺鏡操作桿,在134℃高壓蒸汽滅菌100次后,尺寸穩(wěn)定性依然保持±0.02mm,確保了器械的精確操作性能。廣東大規(guī)模BMC注塑服務

- 茂名大規(guī)模BMC模具工藝流程 2025-12-06

- 韶關工業(yè)用BMC模具制作 2025-12-06

- 廣東醫(yī)療設備BMC模具定制 2025-12-06

- 中山建筑BMC模壓加工 2025-12-05

- 廣東高效BMC模壓加工服務 2025-12-05

- 湛江耐高溫BMC模壓加工 2025-12-05

- 杭州儲能BMC模壓材料 2025-12-05

- 上海BMC模具公司 2025-12-05

- 茂名風扇BMC模具技術 2025-12-05

- 韶關高質(zhì)量BMC模壓工藝 2025-12-05

- 河北尼龍萬向輪實用 2025-12-06

- 黃埔機械防護熱縮套管 2025-12-06

- 湖北鋼鐵冶金用膠輪包膠訂制 2025-12-06

- 山西耐高壓管材型號 2025-12-06

- 深圳ABS注塑品質(zhì)高 2025-12-06

- 本地吸塑加工生產(chǎn)廠家 2025-12-06

- 湖北耐腐蝕加藥箱價格 2025-12-06

- 安徽4L塑料桶儲存 2025-12-06

- 山西節(jié)能閥門售后 2025-12-06

- 浙江耐酸密封圈多少錢一個 2025-12-06