東莞高質量BMC模壓服務熱線

BMC模壓制品成型后,通常需要進行后處理以進一步提升其質量。制品的后處理主要包括修整和表面處理等環節。由于BMC模壓制品往往會產生一些飛邊,需要使用挫刀片、修飾砂帶等工具將其除去。在修整過程中,要注意控制飛邊的去除量,避免過度修整影響制品的尺寸精度。對于一些對表面質量要求較高的制品,還可以進行表面處理,如噴漆、電鍍等。噴漆可以改善制品的外觀,增加其美觀度;電鍍則可以提高制品的耐腐蝕性和耐磨性。此外,對于因收縮而產生翹曲的制品,可將其置于烘箱中進行緩慢冷卻,以消除翹曲現象,使制品的尺寸更加穩定,提高BMC模壓制品的整體質量。高效脫模技術,減少BMC模壓制品損壞。東莞高質量BMC模壓服務熱線

BMC模壓工藝在電氣絕緣領域展現出獨特優勢。該工藝通過將不飽和聚酯樹脂、低收縮添加劑、玻璃纖維及礦物填料等原料預先混合成團狀模塑料,再經加熱加壓固化成型。在電力設備制造中,BMC模壓制成的絕緣板、接線盒等部件,憑借其優異的電氣性能和耐熱性,有效保障了設備運行的穩定性。例如,某型號高壓開關殼體采用BMC模壓工藝后,其耐電弧性達到190秒,介電強度卓著提升,同時熱變形溫度可長期穩定在200℃以上。此外,BMC模壓制品的尺寸穩定性比較好,線膨脹系數接近金屬材料,與銅、鋁等導電部件復合使用時,能有效減少因熱脹冷縮導致的接觸不良問題,為電氣系統的安全運行提供了可靠保障。湛江永志BMC模壓品牌采用BMC模壓技術制作的風電設備部件,適應惡劣風力環境。

建筑衛浴行業正利用BMC模壓技術突破傳統材料局限。以SMC/BMC復合材料洗臉盆底座為例,該制品通過模壓工藝一次成型,集成了排水槽、安裝孔和加強筋等復雜結構。生產過程中,采用垂直加料方式將條狀BMC料團投入模腔,配合150℃的模具溫度和30秒的保壓時間,使制品收縮率控制在0.1%以內,避免裝配間隙產生。相比傳統陶瓷材料,BMC制品的抗沖擊性能提升3倍,在1米高度跌落測試中無開裂現象。其耐化學腐蝕性同樣突出,經24小時5%鹽酸溶液浸泡后,表面無腐蝕痕跡,重量損失率低于0.5%,滿足衛浴環境長期使用需求。

新能源產業的快速發展為BMC模壓技術開辟新市場。以電動汽車電池托架為例,BMC材料經模壓成型后,其抗沖擊強度達到120kJ/m2,較鋁合金提升40%,可有效保護電池組免受碰撞損傷。模壓工藝通過優化模具排氣系統,將制品內部氣泡含量控制在0.3%以下,避免因局部應力集中導致的開裂問題。某新能源車企采用該工藝后,托架重量較鋼制結構減輕55%,續航里程提升3%。經實測,BMC托架在-30℃至80℃溫度循環測試中,尺寸變化率小于0.2%,確保與電池組的可靠連接。BMC模壓成型的智能門鎖外殼,保障家庭安全與美觀。

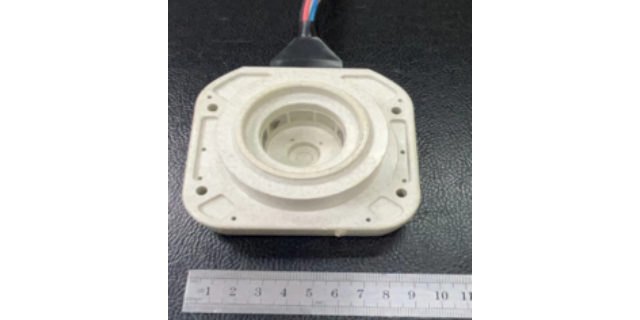

在汽車制造領域,BMC模壓技術正發揮著日益重要的作用。BMC模塑料憑借其獨特的材料特性,成為制造汽車零部件的理想選擇。以汽車大燈反光罩為例,通過BMC模壓工藝,能夠精確地塑造出反光罩復雜的曲面形狀,確保光線能夠按照設計要求進行反射,提升大燈的照明效果。在生產過程中,將一定量的BMC模塑料放入預熱好的壓模中,經過加壓、加熱固化成型。這種工藝使得反光罩具有較高的尺寸精度和表面光潔度,無需進行二次修飾,提高了生產效率。同時,BMC模塑料的耐熱性和耐腐蝕性,使得反光罩能夠在惡劣的汽車運行環境下長期保持良好的性能,延長了使用壽命。此外,像汽車的保險杠支架、發動機部件絕緣結構等也常采用BMC模壓工藝制造,為汽車的安全性和可靠性提供了有力保障。BMC模壓的移動電源外殼,保護電池且方便攜帶。湛江永志BMC模壓品牌

BMC模壓的智能空氣凈化器外殼,提升凈化效果與美觀度。東莞高質量BMC模壓服務熱線

成型壓力是BMC模壓工藝中的重要參數之一,對制品的性能有著卓著影響。在壓制過程中,適當的成型壓力能夠使BMC模塑料充分填充模腔,保證制品的密度均勻。如果成型壓力過小,模塑料無法完全充滿模腔,會導致制品出現缺料、孔洞等缺陷;而成型壓力過大,則可能會使制品內部產生過大的內應力,導致制品開裂或變形。因此,需要根據BMC模塑料的特性和制品的要求,精確控制成型壓力。在實際操作中,可以通過調整壓機的壓力參數來實現成型壓力的精確控制。同時,要注意成型壓力的施加方式,一般采用先快后慢的加壓方式,即在陽模未觸及物料前加快閉模速度,當模具閉合到與物料接觸時放慢閉模速度,以避免高壓對物料和嵌件等造成沖擊。東莞高質量BMC模壓服務熱線

- 惠州工業用BMC模壓怎么選 2025-12-07

- 江門電機用BMC模壓價格 2025-12-06

- 蘇州大規模BMC模具定制 2025-12-06

- 中山專業BMC模具服務商 2025-12-06

- 惠州高效BMC模具設計加工 2025-12-06

- 韶關精密BMC模壓多少錢 2025-12-06

- 茂名大規模BMC模具工藝流程 2025-12-06

- 韶關工業用BMC模具制作 2025-12-06

- 茂名BMC模壓怎么選 2025-12-06

- 惠州建筑BMC模壓 2025-12-06

- 合肥可定制亞克力面板材質 2025-12-07

- 成都一次性醫療耗材無創腦電傳感器絲印加工 2025-12-07

- 溫州冰箱塑件 2025-12-07

- 江蘇無堵塞冷卻塔 2025-12-07

- 浙江銷售PVC彩殼價格是多少 2025-12-07

- 保溫周轉箱源頭廠家 2025-12-07

- 汕頭導電POM板物性 2025-12-07

- 四川四號蘿周轉箱源頭廠家 2025-12-07

- 惠州工業用BMC模壓怎么選 2025-12-07

- 江蘇比較好的液壓油封哪里買 2025-12-07