東莞BMC模具多少錢

新能源充電樁需長期暴露于戶外環境,對材料的耐紫外線與耐濕熱性能要求較高,BMC模具通過配方調整與工藝控制實現了性能突破。在充電模塊外殼制造中,采用納米二氧化鈦改性的BMC材料,使制品紫外線加速老化試驗壽命延長至3000小時,滿足了沿海地區的使用需求。模具設計了迷宮式防水結構,通過模流分析優化了排氣系統,使制品防水等級達到IP67,有效抵御了雨水侵入。在散熱風扇罩生產中,模具集成了導流槽設計,使制品表面風阻降低20%,提升了散熱效率。通過表面噴砂處理,制品與金屬支架的粘接強度提升至8MPa,減少了松動風險。這些技術改進使BMC模具在新能源充電設施領域獲得普遍應用,推動了基礎設施的可靠性升級。采用BMC模具生產的部件,耐水解性能好,適合濕熱環境使用。東莞BMC模具多少錢

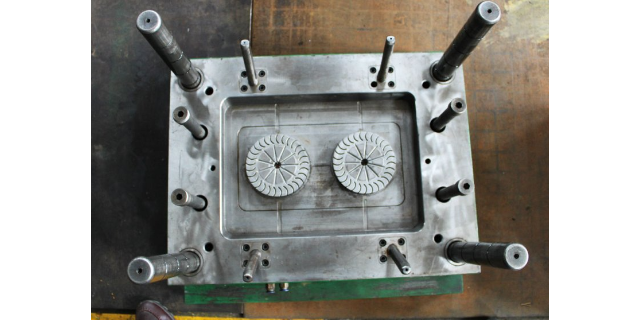

BMC模具的排氣系統設計研究:排氣不暢是導致BMC制品缺陷的主要原因之一,某研究團隊通過CFD模擬優化排氣槽布局,在模具分型面設置0.02mm×0.5mm的網格狀排氣結構,使制品表面氣孔率從3.2%降至0.8%。針對深腔結構,采用鑲塊式排氣設計,在型芯側面設置0.1mm深的排氣槽,配合真空泵實現-0.08MPa的負壓排氣。某復雜結構儀表罩模具通過該改進,將熔接痕強度提升25%,同時使制品表面光澤度均勻性提高40%。實驗數據顯示,優化后的模具可使生產效率提升18%,模具壽命延長20%。東莞先進BMC模具公司BMC模具通過優化流道設計,可縮短制品成型周期,提升生產效率。

儀表外殼需要具備良好的防護性能和美觀的外觀,BMC模具能夠很好地實現這些要求。在生產過程中,BMC模具可以根據儀表的設計要求制造出各種形狀的外殼。BMC材料具有較高的強度,能夠保護儀表內部的精密部件不受外界碰撞和振動的影響。同時,其良好的絕緣性能可以防止電氣干擾,確保儀表的準確測量。在外觀方面,BMC模具可以制造出表面光滑、色澤均勻的外殼,提升儀表的整體質感。而且,BMC材料的成型工藝靈活,可以通過添加不同的顏料和添加劑來實現多樣化的顏色和紋理效果,滿足不同用戶的需求。此外,BMC模具的生產成本相對較低,能夠提高儀表產品的市場競爭力。

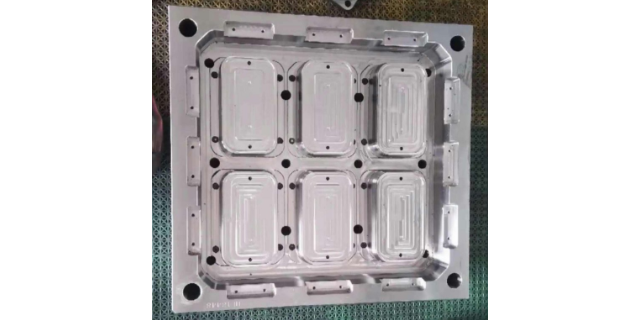

BMC模具在制造復雜結構制品時面臨著諸多挑戰。復雜結構制品通常具有多個凹陷、側面斜度或小孔等特征,這些特征對模具的設計和制造提出了更高的要求。模具需要具備高精度的加工能力和復雜的結構布局,以確保制品的尺寸精度和表面質量。同時,復雜結構制品的成型過程中容易產生應力集中和缺陷等問題,需要采取特殊的工藝措施進行解決。例如,通過優化流道和排氣系統的設計,減少材料在模具內的流動阻力;通過調整成型壓力和固化時間等參數,控制制品內部的應力分布;通過采用后處理工藝,如熱處理或機械加工等,消除制品內部的缺陷和應力。大型注塑BMC模具加工問題:需要考慮的問題就是機器的軸心。

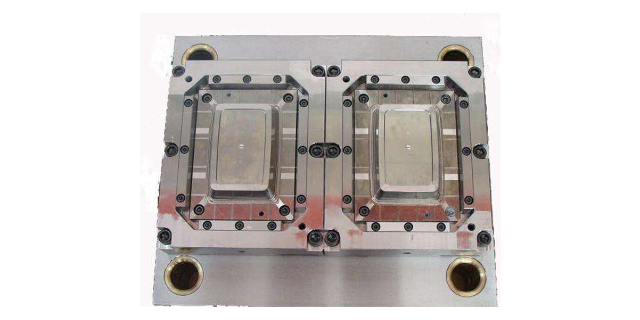

BMC模具的多腔設計優化策略:提高生產效率是BMC模具設計的重要方向,某八腔模具通過流道平衡設計使各型腔充模時間偏差控制在0.5秒以內。該模具采用家族式布局,將相似制品排列在同一區域,配合熱流道轉冷流道切換裝置,實現不同產品的快速換模。在頂出系統方面,通過計算制品脫模力分布,設置12個頂出點并采用延遲頂出順序,使制品頂出變形量降低至0.2mm。某電子元件模具通過該設計,單班產量從1200件提升至3500件,同時將廢品率控制在1.5%以下。采用BMC模具生產的部件,耐油性能好,適合汽車零部件領域。浙江高效BMC模具質量控制

采用BMC模具生產的部件,耐磨損性能好,適合高頻使用場景。東莞BMC模具多少錢

家用電器領域對BMC模具的成本控制要求較高。以洗衣機電機端蓋為例,模具設計需在保證制品性能的前提下,盡可能簡化結構以降低好制造成本。采用家族式模具設計理念,通過更換模芯實現不同規格端蓋的共模生產,減少模具開發數量。在材料選擇上,型腔采用預硬鋼P20,既滿足耐磨性要求又降低熱處理成本;模架則選用標準件組合,縮短模具制造周期。流道系統采用冷流道與潛伏式澆口結合的方式,使廢料占比控制在5%以內。通過優化模具結構,單套模具的生產成本可降低30%,同時將制品合格率提升至98%以上。東莞BMC模具多少錢

- 惠州工業用BMC模壓怎么選 2025-12-07

- 中山高質量BMC模壓一站式服務 2025-12-07

- 江門電機用BMC模壓價格 2025-12-06

- 蘇州大規模BMC模具定制 2025-12-06

- 中山專業BMC模具服務商 2025-12-06

- 惠州高效BMC模具設計加工 2025-12-06

- 韶關精密BMC模壓多少錢 2025-12-06

- 茂名大規模BMC模具工藝流程 2025-12-06

- 韶關工業用BMC模具制作 2025-12-06

- 茂名BMC模壓怎么選 2025-12-06

- 重慶冷卻塔填料性價比 2025-12-07

- 黑龍江防水PVC纏繞膜規格 2025-12-07

- 山東管件用途 2025-12-07

- 上海份盤冷藏箱哪家好 2025-12-07

- 姑蘇區PP母粒推薦廠家 2025-12-07

- 高新區PC母粒24小時服務 2025-12-07

- 貴州進氣門氣門油封 2025-12-07

- 惠州電極片離型膜廠家電話 2025-12-07

- 湖南份盤冷藏箱生產廠商 2025-12-07

- 廣州手機配件塑膠模具 2025-12-07