佛山高質量BMC模具耐磨處理

家用電器種類繁多,對零部件的性能要求也各不相同,BMC模具在家用電器制造中有著普遍的應用。以洗衣機電機端蓋為例,電機在運行過程中會產生熱量,BMC材料具有良好的耐熱性,通過BMC模具成型后的端蓋能夠在較高溫度環境下保持穩定的性能,不會因受熱而變形,從而保護電機內部的線圈等部件。此外,家用電器通常需要具備一定的防水性能,BMC模具成型的產品表面致密,能有效防止水分滲入,提高電器的使用壽命。在生產過程中,BMC模具可以根據不同電器的設計要求,靈活調整產品的形狀和尺寸,滿足多樣化的市場需求,為家用電器行業的發展提供了有力的支持。模具的冷卻水道與模腔間距設計合理,避免冷卻不均導致變形。佛山高質量BMC模具耐磨處理

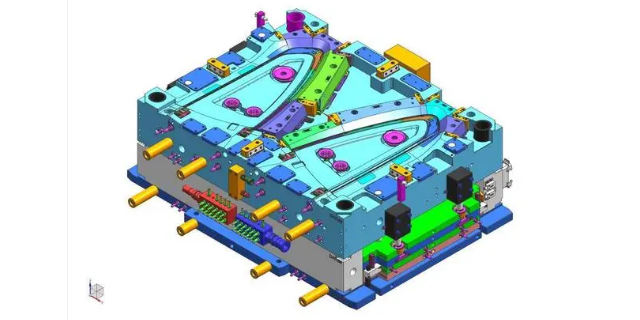

BMC模具的數字化設計流程構建:數字化技術正在重塑BMC模具開發模式,某企業建立的虛擬調試平臺,通過集成CAD/CAE/CAM系統,實現模具設計、工藝分析、加工模擬的全流程數字化。在流道設計階段,采用AI算法優化流道布局,使材料利用率從78%提升至85%。在試模環節,通過數字孿生技術模擬實際生產,提前發現并解決85%的潛在問題。某復雜結構模具開發周期從12周縮短至6周,同時將試模次數從5次減少至2次。數據顯示,該流程可使模具開發成本降低25%,而制品合格率提升至99.2%。廣東電機用BMC模具怎么選BMC模具注塑成型方法的優點是生產速度快、效率高,操作可實現自動化,花色品種多,形狀可以由簡到繁。

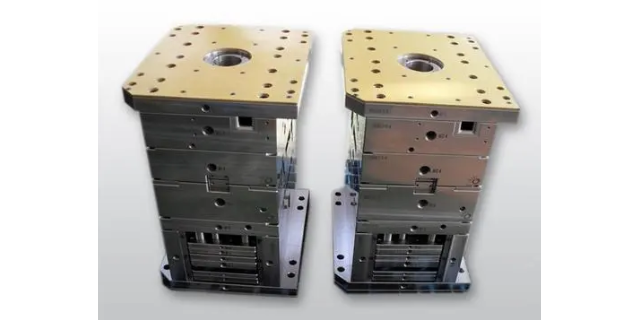

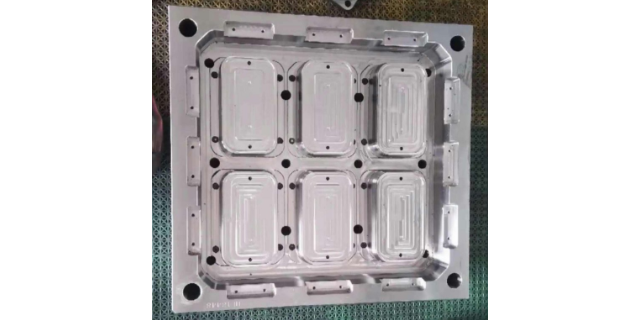

家用電器領域對BMC模具的成本控制要求較高。以洗衣機電機端蓋為例,模具設計需在保證制品性能的前提下,盡可能簡化結構以降低好制造成本。采用家族式模具設計理念,通過更換模芯實現不同規格端蓋的共模生產,減少模具開發數量。在材料選擇上,型腔采用預硬鋼P20,既滿足耐磨性要求又降低熱處理成本;模架則選用標準件組合,縮短模具制造周期。流道系統采用冷流道與潛伏式澆口結合的方式,使廢料占比控制在5%以內。通過優化模具結構,單套模具的生產成本可降低30%,同時將制品合格率提升至98%以上。

隨著科技的不斷進步和市場的不斷變化,BMC模具技術也在不斷創新和發展。未來,BMC模具將更加注重數字化、智能化和綠色化等方面的發展。數字化技術將進一步應用于模具設計、制造和檢測等環節,提高模具的精度和效率;智能化技術則將使模具具備自動調整、自動優化和自動診斷等功能,提高生產過程的自動化水平;綠色化技術則將注重模具的環保和可持續性發展,采用可回收材料和節能設計,減少對環境的影響。同時,BMC模具還將不斷拓展其應用領域和市場空間,滿足更多行業和客戶的需求。BMC模具澆口要對稱開,盡量開在制件的厚壁處,應增加冷料井容積。

電氣電子行業對材料的絕緣性、耐熱性和機械強度有著極高的要求,BMC模具恰好滿足了這些需求。在高壓開關殼體、電表箱、電纜接線盒等電氣部件的制造中,BMC模具通過精確控制成型工藝,確保制品具有優異的電氣性能和機械性能。模具設計時,充分考慮了材料的流動性和固化特性,采用合理的流道和排氣系統,減少制品內部的應力和缺陷。同時,BMC模具還支持多腔型結構,提高了生產效率,降低了單位成本。在電子元器件的封裝中,BMC模具能夠形成致密的保護層,防止外界環境對元器件的侵蝕,提高產品的可靠性和使用壽命。模具的模腔尺寸公差控制嚴格,確保制品尺寸符合標準。中山汽車BMC模具報價

BMC模具的加熱板采用導熱油循環加熱,溫度均勻性好。佛山高質量BMC模具耐磨處理

消費電子產品對散熱器的輕薄化與高效性要求日益提高,BMC模具通過精密制造技術實現了這一目標。在筆記本電腦CPU散熱器制造中,模具采用微針翅片結構,通過高速蝕刻加工,使翅片間距縮小至0.3mm,散熱面積增加40%。采用石墨烯改性的BMC材料,使制品熱導率提升至1.2W/(m·K),滿足了高性能芯片的散熱需求。在智能手機均熱板生產中,模具集成了毛細結構成型工藝,使制品導熱效率提升25%,降低了設備表面溫度。通過表面陽極氧化處理,制品與芯片的接觸熱阻降低至0.05℃·cm2/W,提升了散熱效果。這些技術改進使BMC模具成為消費電子散熱解決方案的重要選擇,推動了產品性能的持續升級。佛山高質量BMC模具耐磨處理

- 惠州工業用BMC模壓怎么選 2025-12-07

- 中山高質量BMC模壓一站式服務 2025-12-07

- 江門電機用BMC模壓價格 2025-12-06

- 蘇州大規模BMC模具定制 2025-12-06

- 中山專業BMC模具服務商 2025-12-06

- 惠州高效BMC模具設計加工 2025-12-06

- 韶關精密BMC模壓多少錢 2025-12-06

- 茂名大規模BMC模具工藝流程 2025-12-06

- 韶關工業用BMC模具制作 2025-12-06

- 茂名BMC模壓怎么選 2025-12-06

- 重慶冷卻塔填料性價比 2025-12-07

- 黑龍江防水PVC纏繞膜規格 2025-12-07

- 上海份盤冷藏箱哪家好 2025-12-07

- 高新區PC母粒24小時服務 2025-12-07

- 貴州進氣門氣門油封 2025-12-07

- 惠州電極片離型膜廠家電話 2025-12-07

- 湖南份盤冷藏箱生產廠商 2025-12-07

- 山東環保型閥門詢價 2025-12-07

- 貴州高分子緩沖條 2025-12-07

- 合肥可定制亞克力面板材質 2025-12-07