佛山精密BMC注塑排行榜

航空航天領域對零件減重需求迫切,BMC注塑技術通過材料與工藝創新實現了卓著效果。采用碳纖維增強BMC材料與發泡工藝結合,可制造密度低至0.8g/cm3的輕量化結構件。在制造無人機機翼肋板時,BMC注塑發泡工藝可一次性成型包含蜂窩狀芯材與碳纖維蒙皮的夾層結構,比強度達到鋁合金的3倍。某型無人機采用該方案后,空機重量減輕18%,航程增加25%,同時耐疲勞性能滿足20000次起降循環要求。這種減重與性能的平衡優勢,使得BMC注塑件在通用航空領域的應用前景廣闊。BMC注塑工藝中,保壓時間設定影響制品內部應力分布。佛山精密BMC注塑排行榜

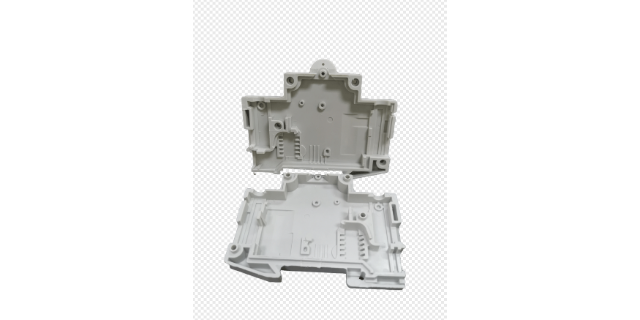

BMC注塑工藝在家電產品制造中具有卓著特點。家電產品對外觀、性能和成本均有要求,BMC材料通過注塑成型,能平衡這些需求。例如,在洗衣機內筒制造中,BMC注塑工藝能實現薄壁設計,同時保證內筒的強度和耐腐蝕性,提升洗滌效率。其注塑過程通過優化模具結構,可減少材料浪費,降低生產成本。此外,BMC注塑部件的表面光滑,不易吸附污垢,便于清潔,符合家電產品的衛生要求。在空調外殼制造中,BMC注塑工藝能實現復雜的造型設計,提升產品美觀性。同時,BMC材料的耐候性好,能降低戶外環境侵蝕,延長家電使用壽命。隨著智能家居的發展,BMC注塑工藝可通過集成傳感器或顯示屏,實現家電產品的智能化功能,為家電行業提供創新動力。佛山電機用BMC注塑模具設計化工反應釜配件通過BMC注塑,耐受120℃蒸汽環境。

工業機器人關節需承受高頻運動與沖擊載荷,BMC注塑技術通過材料改性實現了耐磨性能的突破。采用聚四氟乙烯(PTFE)改性BMC材料,摩擦系數降低至0.05,是普通尼龍的1/3。在制造機器人腕部關節時,BMC注塑工藝可實現0.1mm精度的齒輪嚙合面成型,配合自潤滑特性,使關節使用壽命延長至1000萬次循環。某工業機器人企業測試顯示,采用BMC注塑關節后,維護周期從每5000小時延長至每20000小時,綜合運營成本降低35%。這種耐磨性優勢使得BMC注塑件在自動化設備領域的應用快速擴展。

協作機器人對關節部件的輕量化、高剛性提出挑戰,BMC注塑技術通過材料復合與拓撲優化實現了性能突破。采用碳纖維與芳綸纖維混雜增強的BMC制品,比強度達到220kN·m/kg,較鋁合金提升40%。在機械臂第六軸制造中,通過拓撲優化設計將非承載區域材料去除30%,同時保持整體剛度不變。注塑工藝采用高速注射(6m/min)結合短保壓時間(1.5s)的策略,在減少玻纖取向差異的同時控制制品殘余應力,使疲勞壽命突破10?次循環。其耐沖擊性使制品在2J沖擊能量下保持無裂紋,滿足工業場景的碰撞防護要求。這種輕量化設計使機器人有效載荷提升15%,能耗降低20%,同時將運動慣性減小30%,提升操作精確度。BMC注塑制品的表面電阻率穩定性優于傳統熱固性塑料。

BMC注塑工藝在航空航天領域的應用,體現了其對輕量化與較強度的平衡追求。BMC材料的密度只為1.8g/cm3,比鋁合金低40%,卻能達到相近的比強度,使其成為飛機內飾件的優先選擇材料。例如,某型客機的行李架通過BMC注塑成型,在減輕重量的同時,利用材料的阻燃性滿足了航空安全標準,經垂直燃燒測試后,火焰蔓延速度低于100mm/min。在衛星部件制造中,BMC注塑的太陽能電池板支架通過玻璃纖維的增強作用,可承受發射階段的振動加速度,同時其低熱膨脹系數確保了支架與電池板在溫度變化下的尺寸匹配性,避免了因熱應力導致的開裂風險。化工泵體通過BMC注塑,耐受80℃高溫介質腐蝕。蘇州永志BMC注塑一站式服務

BMC注塑模具設計分型的原則:分型面的形狀。佛山精密BMC注塑排行榜

工業傳感器需在惡劣環境中穩定工作,BMC注塑工藝通過材料特性與結構設計的結合提升了其可靠性。BMC材料的低吸水率(<0.5%)可防止外殼因潮濕導致內部電路短路。通過注塑成型,傳感器外殼可實現IP67級防水密封,無需額外涂膠或墊片。某型號壓力傳感器采用BMC注塑外殼后,經實測,在1米深水下浸泡72小時后,內部濕度無變化,信號傳輸穩定性提升30%。此外,BMC材料的電磁屏蔽性可減少外部干擾對傳感器精度的影響,適用于高電磁環境下的工業自動化場景。佛山精密BMC注塑排行榜

- 江門電機用BMC模壓價格 2025-12-06

- 蘇州大規模BMC模具定制 2025-12-06

- 中山專業BMC模具服務商 2025-12-06

- 茂名大規模BMC模具工藝流程 2025-12-06

- 韶關工業用BMC模具制作 2025-12-06

- 茂名BMC模壓怎么選 2025-12-06

- 惠州建筑BMC模壓 2025-12-06

- 江門泵類設備BMC模具工藝流程 2025-12-06

- 湛江專業BMC模具工藝流程 2025-12-06

- 湛江汽車BMC模具一站式服務 2025-12-06

- 潮州塑料瓶蓋注塑制品模具廠家 2025-12-06

- 湖北高密度氟塑料異形加工件批發 2025-12-06

- 安徽涂料夜光粉價格 2025-12-06

- 青島全氟醚U型圈用途 2025-12-06

- 十堰耐撕裂聚氨酯包膠輥定制 2025-12-06

- 蘇州化纖染色無機顏料好處 2025-12-06

- 濱湖區常見塑料袋廠家直銷 2025-12-06

- 成都小型油壺公司 2025-12-06

- 山西手推車腳輪生產廠家 2025-12-06

- 安徽PE吸塑加工定制 2025-12-06