惠州壓縮機BMC模具廠家

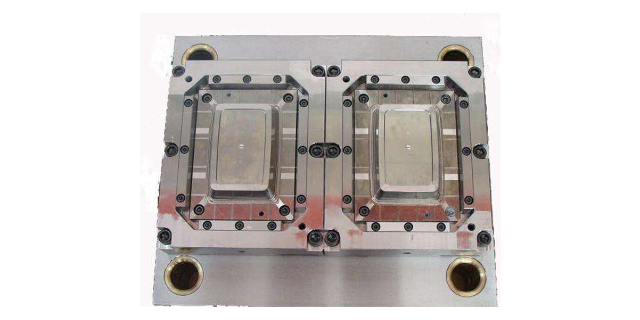

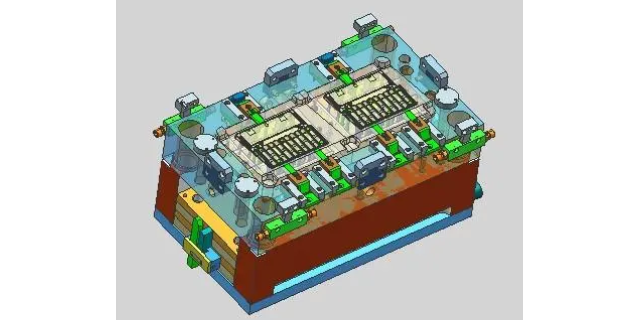

在汽車工業中,BMC模具扮演著至關重要的角色。BMC材料因其質輕、強度高、耐腐蝕等特性,被普遍應用于汽車零部件的制造。例如,汽車的前燈支架、保險杠支架以及發動機部件絕緣結構等,均通過BMC模具壓制成型。這些模具設計精密,能夠確保制品在復雜結構下的尺寸精度和表面質量。在壓制過程中,BMC材料在模具內均勻流動,填充各個角落,形成致密的結構。模具的預熱溫度、成型壓力和固化時間等參數經過嚴格調控,以確保制品的物理性能和化學性能達到設計要求。此外,BMC模具還支持嵌件成型,能夠在制品中嵌入金屬或其他材料,提高連接部位的強度或實現導電功能,滿足汽車零部件多樣化的需求。BMC模具的加熱板采用導熱油循環加熱,溫度均勻性好。惠州壓縮機BMC模具廠家

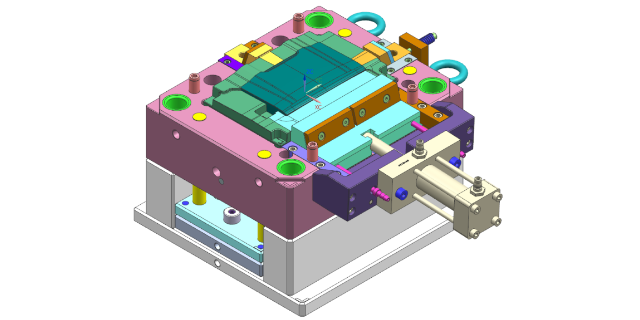

航空航天領域對零部件的性能和質量要求極為嚴格,BMC模具在該領域有著潛在的應用價值。雖然目前應用相對較少,但隨著材料技術和模具制造工藝的不斷發展,BMC材料有望在航空航天的一些非關鍵結構部件上得到更普遍的應用。BMC模具需要滿足航空航天產品對輕量化和較強度的部分要求,通過優化模具結構,使BMC材料在成型過程中能夠更好地發揮其性能優勢。例如,設計出合理的加強筋結構,在減輕產品重量的同時,提高產品的結構強度。同時,航空航天產品的生產環境特殊,BMC模具要具備良好的耐高溫、耐低溫性能,能夠在極端溫度條件下保持穩定的尺寸精度和性能,確保生產出的零部件符合航空航天標準,為航空航天事業的發展提供新的材料和工藝選擇。佛山大規模BMC模具公司BMC模具的頂出系統采用氮氣彈簧,頂出力均勻,避免制品變形。

BMC模具在制造復雜結構制品時面臨著諸多挑戰。復雜結構制品通常具有多個凹陷、側面斜度或小孔等特征,這些特征對模具的設計和制造提出了更高的要求。模具需要具備高精度的加工能力和復雜的結構布局,以確保制品的尺寸精度和表面質量。同時,復雜結構制品的成型過程中容易產生應力集中和缺陷等問題,需要采取特殊的工藝措施進行解決。例如,通過優化流道和排氣系統的設計,減少材料在模具內的流動阻力;通過調整成型壓力和固化時間等參數,控制制品內部的應力分布;通過采用后處理工藝,如熱處理或機械加工等,消除制品內部的缺陷和應力。

精密儀器制造對BMC模具的加工精度要求極高。以光學儀器支架為例,模具型腔的表面粗糙度需控制在Ra0.2μm以下,通過五軸聯動加工中心實現微米級精度控制。針對BMC材料易粘模的特性,模具會采用鍍硬鉻與PTFE涂層復合處理,既提升耐磨性又降低脫模阻力。在流道設計方面,采用錐形流道與環形澆口結合的方式,使熔體以層流狀態進入模腔,減少湍流導致的纖維取向紊亂。為確保制品尺寸穩定性,模具會集成溫度補償裝置,通過熱電偶實時監測型腔溫度,配合PID控制系統自動調節加熱功率,將溫度波動控制在±1℃范圍內。模具的動模與定模采用液壓鎖模,確保合模力均勻。

軌道交通裝備對零部件的減重需求迫切,BMC模具通過結構優化實現了輕量化目標。在高鐵座椅骨架制造中,模具采用中空結構設計,使制品密度降低至1.5g/cm3,較傳統金屬材料減重40%。通過玻璃纖維定向排列技術,制品抗彎剛度提升25%,滿足了座椅承載要求。在地鐵車輛端板生產中,模具集成了多功能安裝接口,使單個部件集成度提高30%,減少了組裝工序。這種輕量化與集成化設計,使BMC模具成為軌道交通裝備升級的關鍵支撐,降低了運營能耗。注塑BMC模具設計分型的原則:分型面的形狀。江門電機用BMC模具工藝

本公司技術力量雄厚,加工設備齊全,需求注塑BMC模具,歡迎來電。惠州壓縮機BMC模具廠家

在新能源領域,BMC模具正發揮著越來越重要的作用。以電動汽車電池模塊托架為例,該部件需具備較強度、耐腐蝕和絕緣性能。BMC模具通過采用特殊材料配方和先進的成型工藝,確保制品滿足新能源領域對材料性能的嚴格要求。模具設計時,充分考慮電池模塊的布局和散熱需求,優化制品結構,提高空間利用率。同時,模具的排氣系統設計合理,可有效排出模腔內的氣體,防止制品內部產生氣泡或裂紋。在成型過程中,通過精確控制模壓溫度和壓力,確保材料充分固化,提高制品強度。經過BMC模具生產的電池模塊托架,不只性能穩定,而且重量輕,有助于提升電動汽車的續航里程。惠州壓縮機BMC模具廠家

- 江門電機用BMC模壓價格 2025-12-06

- 茂名大規模BMC模具工藝流程 2025-12-06

- 韶關工業用BMC模具制作 2025-12-06

- 茂名BMC模壓怎么選 2025-12-06

- 惠州建筑BMC模壓 2025-12-06

- 江門泵類設備BMC模具工藝流程 2025-12-06

- 湛江專業BMC模具工藝流程 2025-12-06

- 湛江汽車BMC模具一站式服務 2025-12-06

- 高精度BMC模具報價 2025-12-06

- 杭州專業BMC模具報價 2025-12-06

- 安徽涂料夜光粉價格 2025-12-06

- 十堰耐撕裂聚氨酯包膠輥定制 2025-12-06

- 蘇州化纖染色無機顏料好處 2025-12-06

- 濱湖區常見塑料袋廠家直銷 2025-12-06

- 成都小型油壺公司 2025-12-06

- 山西手推車腳輪生產廠家 2025-12-06

- 安徽PE吸塑加工定制 2025-12-06

- 汕尾流動性耐刮擦助劑 2025-12-06

- 常州購買opp袋單價 2025-12-06

- PC阻燃電子材料改性材料費用 2025-12-06