湖南多功能定制產線智檢全檢機簡介

折疊紙盒印刷后需保證壓痕清晰、成型規整,產線全檢機通過壓痕深度測量與成型模擬,實現專項檢測。設備采用激光位移傳感器,測量壓痕深度與寬度,確保折疊時不易斷裂且成型精細;同時通過機械臂模擬人工折疊,檢測紙盒成型后的邊角對齊度、盒型穩定性。某食品紙盒廠加裝后,壓痕不良導致的成型失敗率從 4.2% 降至 0.05%,盒型合格率從 92% 提升至 99.9%,大幅減少了包裝成型環節的返工成本。設備檢測速度與紙盒生產線同步,每小時可檢測 1200 個紙盒,滿足批量生產需求。東莞普視智能產線全檢機,識別連接器插針變形,支持多型號快速換型檢測。湖南多功能定制產線智檢全檢機簡介

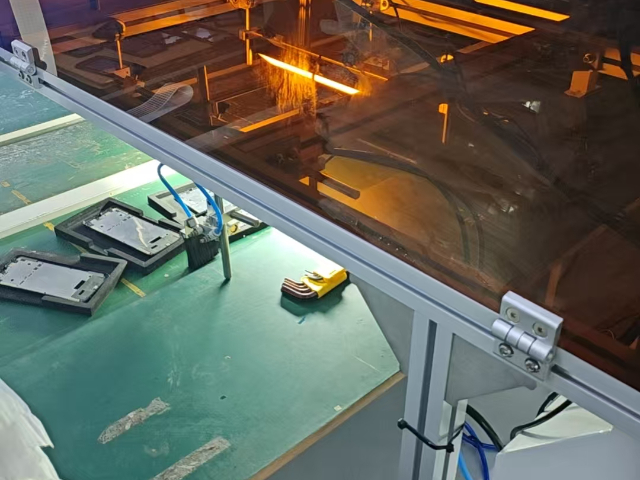

產線智檢全檢機

瓦楞紙箱印刷常面臨套色偏差與墨層過厚 / 過薄問題,產線全檢機通過多維度檢測實現品質提升。設備采用色彩分析系統,檢測不同顏色之間的套色精度,偏差控制在 0.2mm 以內;同時通過光學密度計模塊,測量墨層厚度,確保印刷色彩飽滿且符合成本控制要求。某紙箱廠加裝后,套色不良率從 3.8% 降至 0.06%,墨層厚度合格率從 88% 提升至 99.5%,既保證了紙箱外觀質量,又減少了油墨浪費。設備支持不同楞型瓦楞紙箱的檢測,可自動適配紙箱厚度變化,無需頻繁調整檢測參數。遼寧普視-03產線智檢全檢機有哪些東莞普視智能產線全檢機,操作人員經 1 小時培訓即可上手,降低培訓成本。

PCB 板阻焊層開窗偏差會導致焊盤無法正常焊接,產線全檢機通過高精度視覺定位,檢測開窗精度。設備采用高分辨率相機與圖像測量算法,精細測量開窗的位置、尺寸、形狀,與設計圖紙比對,判斷開窗是否存在偏移、大小不符、形狀殘缺等問題,位置偏差控制在 0.01mm 以內。某 PCB 制造廠加裝后,阻焊層開窗不良率從 2% 降至 0.02%,因開窗問題導致的焊接不良率下降 98%,電路板在 SMT 貼片環節的通過率大幅提升。設備支持不同規格 PCB 板的檢測,可自動識別板邊定位,無需人工調整定位基準。

印刷包裝產品的套印偏差、漏印等缺陷,若不能及時溯源,易導致批量不良品產生,東莞普視智能科技有限公司的產線全檢機自帶缺陷溯源功能,有效解決這一問題。設備檢測到缺陷后,會自動記錄缺陷位置、發生時間、所屬批次,并拍攝高清缺陷圖像存儲至系統。通過配套的數據分析軟件,企業可生成缺陷分布熱力圖,快速定位問題環節 —— 若某批次產品頻繁出現套印偏差,系統會提示檢查印刷機壓力參數;若漏印集中在某一時間段,可追溯至原材料批次問題。某彩盒廠加裝該設備后,從發現缺陷到定位根源的時間從 2 小時縮短至 5 分鐘,批量不良品發生率下降 60%,極大減少了材料浪費。東莞普視智能產線全檢機,支持遠程參數調整,技術團隊可提供遠程診斷。

電子元件如芯片、電容的尺寸精度要求極高,人工檢測難以滿足微米級需求,產線全檢機搭載激光位移傳感器與 AI 視覺算法,實現了高精度檢測。設備對芯片引腳間距的檢測誤差控制在 0.005mm 以內,電容表面劃痕識別尺寸 0.01mm,能有效篩查出 “肉眼不可見” 的細微缺陷。為避免檢測過程中損傷元件,設備采用非接觸式測量方式,通過光學成像完成檢測;同時,配備防靜電輸送軌道,防止靜電擊穿電子元件。某電子廠加裝該設備后,元件質檢合格率從 96.5% 提升至 99.9%,不良品流入下游企業的情況徹底杜絕,客戶合作穩定性提升。設備還支持與 MES 系統對接,檢測數據實時上傳,為生產工藝優化提供數據支撐。東莞普視智能產線全檢機,檢測食品包裝表面斑點,支持缺陷類型自動分類。福建節能環保型產線智檢全檢機詢問報價

產線全檢機,融合機器視覺與運動控制技術,實現檢測自動化。湖南多功能定制產線智檢全檢機簡介

沖壓螺母的內螺紋堵塞、孔徑偏差會導致無法裝配,產線全檢機通過通止規測試與激光測量,雙重把關。設備采用自動化通止規模塊,模擬螺栓擰入過程,檢測內螺紋是否通暢、有無爛牙;激光測徑儀則測量螺母的內徑、外徑,誤差控制在 0.003mm 以內,確保與螺栓精細匹配。某汽車緊固件廠加裝后,內螺紋不良率從 3.5% 降至 0.06%,孔徑偏差率從 2.2% 降至 0.02%,零件裝配時的返工率下降 98%。設備采用振動盤自動上料,不良品自動分揀至廢料盒,實現無人化質檢,節省 6 名質檢工的人力成本。湖南多功能定制產線智檢全檢機簡介

- 遼寧多功能定制看樣臺售后服務 2025-12-06

- 山東怎么樣產線智檢全檢機 2025-12-06

- 陜西先進圖像算法產線智檢全檢機廠家批發價 2025-12-06

- 吉林多功能定制產線智檢全檢機簡介 2025-12-06

- 山西制品產線智檢全檢機 2025-12-06

- 安徽附近哪里有產線智檢全檢機工廠直銷 2025-12-06

- 天津附近哪里有看樣臺售后服務 2025-12-06

- 山東塑料看樣臺簡介 2025-12-06

- 湖南附近哪里有產線智檢全檢機誠信合作 2025-12-05

- 安徽智能產線智檢全檢機哪里買 2025-12-05

- 揚州本地鋁箔袋 2025-12-06

- 浦東新區紙包裝印刷廠哪家正規 2025-12-06

- 清遠包膠印刷機前緣送紙輪批發廠家 2025-12-06

- 江蘇聚酰亞胺標簽印刷價格 2025-12-06

- 重慶精裝畫冊打印 2025-12-06

- 靜安區禮品盒包裝印刷哪家正規 2025-12-06

- 廣東柯達柔性版材按需定制 2025-12-06

- 杭州抽屜卡紙盒包裝廠家 2025-12-06

- 黃浦區耐用包裝印刷服務熱線 2025-12-06

- 松江區激光打印機哪家好 2025-12-06