廣西包裝產線智檢全檢機誠信合作

連接器插針間距偏差、變形會導致無法正常插拔,產線全檢機通過高精度視覺與尺寸測量,確保裝配精度。設備采用多組相機從不同角度拍攝,精細測量插針的間距、垂直度、伸出長度,誤差控制在 0.01mm 以內;同時檢測插針表面的鍍層脫落、劃痕,以及連接器外殼的破損、毛邊等問題。某連接器制造廠加裝后,插針間距不合格率從 3% 降至 0.05%,外觀不良品率從 2.8% 降至 0.02%,產品與對接部件的適配合格率提升至 99.9%。設備支持自定義檢測模板,可快速適配不同型號連接器的檢測需求支持缺陷樣本自主學習,快速適配新缺陷類型檢測。廣西包裝產線智檢全檢機誠信合作

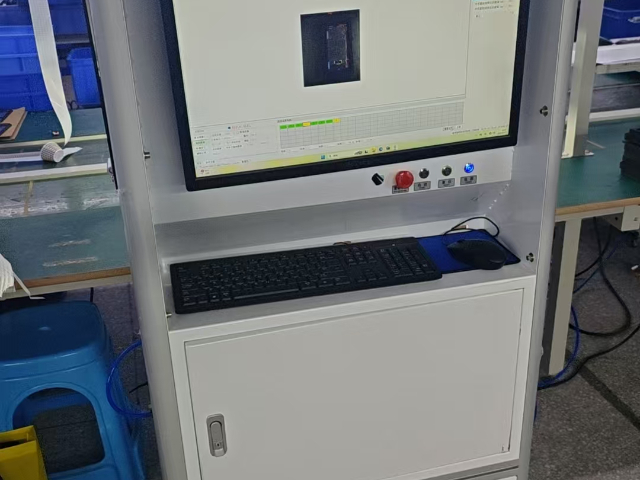

產線智檢全檢機

對于產線類型多樣、產品規格常換的企業,產線全檢機的加裝優勢更顯突出。它采用模塊化設計,檢測頭、輸送接口、數據系統均可根據需求靈活調整,比如切換檢測瓶裝產品時,只需更換適配的夾持組件和視覺參數,無需重新搭建整套設備,降低了多品類生產的質檢適配成本。安裝過程同樣靈活高效,即使是空間緊湊的中小型生產線,也能找到合適的加裝方案。調試周期通常控制在 1-3 天內,完成后即可與生產線控制系統聯動,實時上傳檢測數據,為生產管理提供的質量分析依據,讓企業無需擔心加裝過程影響正常生產節奏。重慶快速切換規格產線智檢全檢機詢問報價東莞普視智能產線全檢機,實現不良品自動剔除,形成質檢生產閉環管理。

柔性電路板覆蓋膜氣泡會導致線路暴露,線路斷裂則影響使用,產線全檢機通過氣泡識別與線路導通測試,全覆蓋篩查。設備采用背光成像技術,清晰識別覆蓋膜下的氣泡(可識別 0.1mm2);同時通過導通測試模塊,檢測線路是否存在斷路、短路。某折疊屏手機電路板廠加裝后,覆蓋膜氣泡不良率從 2.5% 降至 0.04%,線路斷裂率從 1.8% 降至 0.01%,產品在反復彎折中的可靠性大幅提升。設備支持卷對卷柔性電路板檢測,速度達 60 米 / 分鐘,適配批量生產。

電子元件如芯片、電容的尺寸精度要求極高,人工檢測難以滿足微米級需求,產線全檢機搭載激光位移傳感器與 AI 視覺算法,實現了高精度檢測。設備對芯片引腳間距的檢測誤差控制在 0.005mm 以內,電容表面劃痕識別尺寸 0.01mm,能有效篩查出 “肉眼不可見” 的細微缺陷。為避免檢測過程中損傷元件,設備采用非接觸式測量方式,通過光學成像完成檢測;同時,配備防靜電輸送軌道,防止靜電擊穿電子元件。某電子廠加裝該設備后,元件質檢合格率從 96.5% 提升至 99.9%,不良品流入下游企業的情況徹底杜絕,客戶合作穩定性提升。設備還支持與 MES 系統對接,檢測數據實時上傳,為生產工藝優化提供數據支撐。東莞普視智能產線全檢機,檢測食品包裝表面斑點,支持缺陷類型自動分類。

復雜生產線(如汽車零部件、家電組裝)包含成型、加工、組裝等多個環節,單一質檢點難以把控質量,產線全檢機可實現多層級分段檢測。企業可在成型后加裝尺寸檢測設備,確保毛坯尺寸符合加工要求;加工后加裝表面缺陷檢測設備,篩查加工過程中產生的劃痕、毛刺;組裝后加裝完整性檢測設備,檢查是否漏裝螺絲、卡扣等部件。各環節設備通過數據聯網共享信息,若成型環節檢測到尺寸偏差,會自動預警至加工環節,提醒調整加工參數;若組裝環節發現漏裝,可追溯至具體組裝工位,加強員工培訓。某汽車零部件廠加裝該套方案后,整體不良品率從 3.2% 降至 0.15%,客戶退貨率下降 98%,生產效率提升。標簽印刷產線全檢機找哪家?普視產線全檢機,快速識別條碼重碼與漏碼。上海標簽產線智檢全檢機詢問報價

檢測鋰電池極片毛刺,適配新能源電池生產流程。廣西包裝產線智檢全檢機誠信合作

不少中小型企業的生產線空間有限,傳統質檢設備體積大、安裝難,產線全檢機的緊湊式設計則完美適配小空間場景。它采用一體化機身,將檢測頭、輸送組件、控制系統集成在一個緊湊型框架內,占地面積只需 1-2㎡,即使是狹窄的生產線間隙,也能輕松安裝。加裝時,設備可選擇壁掛式、嵌入式等節省空間的安裝方式,比如將檢測頭懸掛在產線上方,輸送組件嵌入現有輸送線,無需額外占用地面空間。同時,設備操作界面簡潔,可集成在產線現有操作臺上,無需額外設置操作工位,進一步節省空間。雖然體積小巧,但檢測功能毫不縮水,依然能實現全維度檢測、自動剔除、數據統計等功能,讓小空間生產線也能擁有專業的全檢能力,無需因空間限制妥協質檢水平。廣西包裝產線智檢全檢機誠信合作

- 遼寧多功能定制看樣臺售后服務 2025-12-06

- 山東怎么樣產線智檢全檢機 2025-12-06

- 陜西先進圖像算法產線智檢全檢機廠家批發價 2025-12-06

- 吉林多功能定制產線智檢全檢機簡介 2025-12-06

- 山西制品產線智檢全檢機 2025-12-06

- 安徽附近哪里有產線智檢全檢機工廠直銷 2025-12-06

- 天津附近哪里有看樣臺售后服務 2025-12-06

- 山東塑料看樣臺簡介 2025-12-06

- 湖南附近哪里有產線智檢全檢機誠信合作 2025-12-05

- 安徽智能產線智檢全檢機哪里買 2025-12-05

- 揚州本地鋁箔袋 2025-12-06

- 浦東新區紙包裝印刷廠哪家正規 2025-12-06

- 清遠包膠印刷機前緣送紙輪批發廠家 2025-12-06

- 江蘇聚酰亞胺標簽印刷價格 2025-12-06

- 重慶精裝畫冊打印 2025-12-06

- 靜安區禮品盒包裝印刷哪家正規 2025-12-06

- 廣東柯達柔性版材按需定制 2025-12-06

- 杭州抽屜卡紙盒包裝廠家 2025-12-06

- 黃浦區耐用包裝印刷服務熱線 2025-12-06

- 松江區激光打印機哪家好 2025-12-06