遼寧沖洗閥制造

在實際的工業應用中,不同設備的靜液壓傳動系統在回路結構、工作壓力、油液流量等方面存在著較大差異,這就對沖洗閥的適配性提出了更高的要求。而我們福滴生產的沖洗閥,在適配性和實用性方面展現出了明顯的優勢。首先,福滴沖洗閥的安裝方式十分靈活,它可以安裝在任何類型的液壓回路上,無論是簡單的單回路系統,還是復雜的多回路系統,都能夠輕松適配。在安裝過程中,無需對原有系統的結構進行大規模改造,較大程度上降低了設備升級和維護的難度,同時也減少了因改造系統可能帶來的風險,為用戶節省了大量的時間和成本。我們使用高質量材料確保沖洗閥的耐久性。遼寧沖洗閥制造

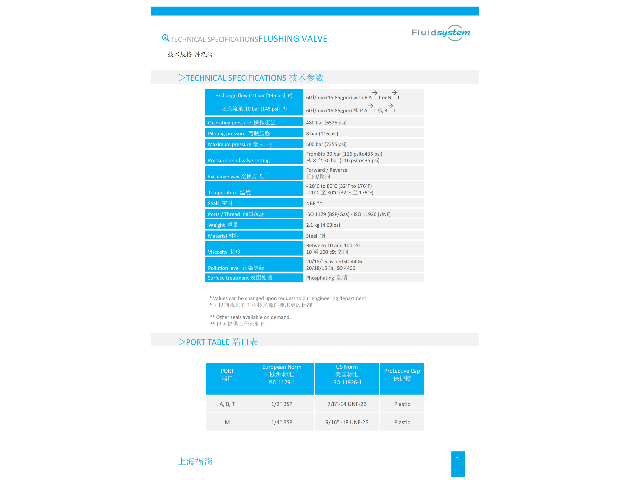

預防沖洗閥故障的長效策略,能從根本上減少停機風險并優化系統可靠性。這包括制定嚴格的維護計劃,例如定期檢查閥體密封狀態和緊固件,建議每季度進行一次全方面巡檢,重點清潔外部粉塵以防侵入。油液管理是主要環節,使用品質高液壓油并按時更換,添加過濾系統捕捉雜質,確保油質純凈以匹配福滴閥的高沖洗性能。運行監控也不可或缺,安裝傳感器實時跟蹤壓力、溫度和流量數據,一旦出現偏差如沖洗量低于60Lpm,立即介入調整。培訓操作人員正確使用設備,避免過載或不當啟動,延長閥的壽命。通過整合這些措施,沖洗閥將穩定服務于液壓系統,保障油液品質和變速箱耐用性。總之,故障排查是一門實踐藝術,工程師憑借知識和經驗,能化隱患為保障,推動工業高效運轉。遼寧沖洗閥制造良好的熱管理使變速箱工作環境改善,從而延長沖洗閥使用壽命。

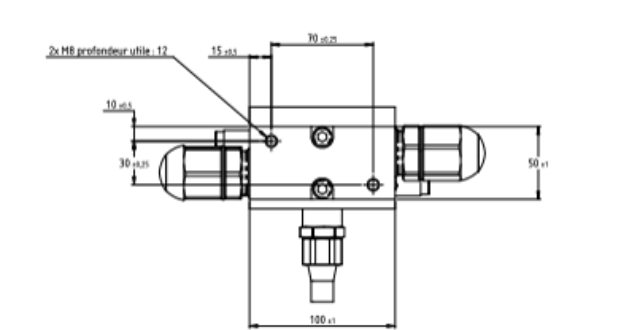

沖洗壓力的調整往往被用戶忽視,實則直接影響系統穩定性。過高的沖洗壓力會導致主回路壓力波動,而過低則無法形成有效循環。我們的工程師在東北地區某盾構機項目中,通過加裝壓力補償模塊,使沖洗閥在油溫-30℃至90℃的極端工況下,始終將沖洗壓力穩定在0.3±0.05MPa范圍內。這個案例揭示出定制服務的主要價值——不是簡單修改現有產品,而是重構整個壓力適應體系。安裝接口的適配性考驗著制造商的工藝積累。有些進口設備的閥塊安裝面采用非標螺紋規格,我們的解決方案是保留原閥功能主要組件,重新設計法蘭連接結構。去年為煤礦液壓支架改造的項目中,我們甚至在閥體集成了過渡接頭,使新型沖洗閥能夠與原系統的英制管路直接對接。這種"外科手術式"的定制方案,既避免了整套管路更換的巨額成本,又實現了性能升級。

在工業車輛領域,沖洗閥與電控系統集成,可根據負載變化實時調整沖洗流量,使叉車在重載爬坡時油溫波動不超過±5℃,保障了動力傳輸的穩定性。從鑄造毛坯到精密成品,從標準型號到定制方案,沖洗閥的生產工藝凝聚著材料科學、流體力學與制造技術的深度融合。作為靜液壓傳動系統的"隱形守護者",沖洗閥以精確的流量控制與可靠的品質保障,為現代工業設備的高效運行提供了堅實支撐。隨著液壓技術向智能化、綠色化方向演進,沖洗閥的設計與制造也將持續創新,為能源節約與設備長壽化貢獻更大價值。在工程機械中,沖洗閥對液壓系統的保護作用明顯。

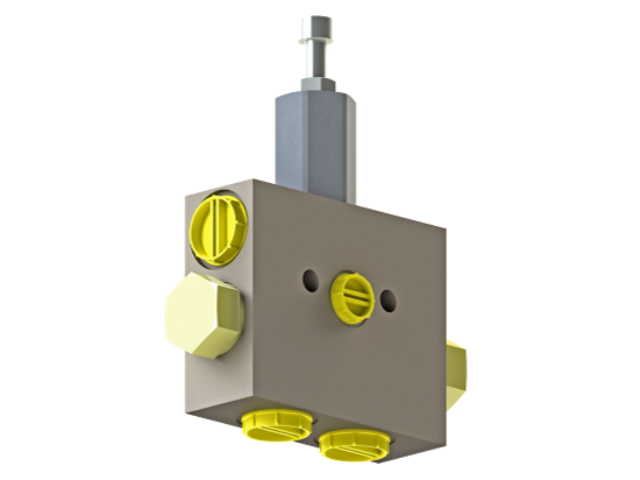

沖洗閥的結構組成與設計要點:閥芯是流量控制的主要元件,多采用鋼制或硬質合金材料,表面經淬火處理與精密研磨,硬度可達HRC58以上,以抵抗高壓油液的沖刷磨損。閥芯與閥體間采用間隙密封設計,通過控制配合間隙在0.005-0.015mm范圍內,既保證閥芯移動靈活性,又防止油液泄漏。部分高級沖洗閥還采用錐閥結構,利用錐面密封特性實現零泄漏控制,適用于對清潔度要求極高的液壓系統。彈簧組件為閥芯提供復位力,其剛度系數需根據系統工作壓力精心匹配。若彈簧剛度過大,將導致閥芯開啟壓力過高,影響沖洗流量;若剛度過小,則可能引發閥芯振動,造成流量波動。實際生產中,彈簧材料多選用60Si2MnA或50CrVA合金彈簧鋼,經強壓處理消除內應力后,其彈性衰減率可控制在3%以內,確保沖洗閥長期使用穩定性。油液品質改善,減少了液壓元件的堵塞風險,延長元件壽命。河南四通沖洗閥生產廠家

沖洗閥持續工作,讓液壓回路溫度始終保持在合理范圍。遼寧沖洗閥制造

從設計輸入到量產交付,完整的定制流程通常需要6-8周周期。前期技術溝通階段,我們的應用工程師會詳細了解主機工況、系統配置及特殊需求;方案設計階段采用三維建模與流體仿真并行驗證;樣閥測試階段不僅進行臺架試驗,更鼓勵客戶參與現場聯調。這種嚴謹的定制流程,確保每個特殊需求的解決方案都經得起實踐檢驗。在某水電站的閘門液壓系統改造中,我們遇到了前所未有的挑戰——既要滿足每秒40升的瞬時大流量沖洗需求,又受限于狹窄的安裝空間。較終的解決方案是采用同軸雙閥結構,平時由小流量閥維持基礎循環,當溫度傳感器觸發時大流量閥自動投入工作。這個創新設計后來獲得了國家實用新型專利,也印證了專業定制的技術價值。遼寧沖洗閥制造

- 四川液壓交換閥定制 2025-12-10

- 全自動沖洗閥批發價格 2025-12-10

- 深圳疊加式平衡閥行價 2025-12-10

- 湖南兩位三通交換閥市價 2025-12-10

- 浙江雙向沖洗閥價位 2025-12-10

- 重慶高壓交換閥供應商 2025-12-09

- 高壓沖洗閥規格 2025-12-09

- 安徽35通經換向閥尺寸 2025-12-09

- 鑄鐵換向閥廠家直銷 2025-12-09

- 河南四通沖洗閥規格 2025-12-09

- 江蘇多功能儲能系統生產廠家 2025-12-10

- 內蒙古起艇絞車成交價 2025-12-10

- 浙江快開門式滅菌器技術特性 2025-12-10

- 吳中區銷售分流板廠家現貨 2025-12-10

- 江蘇FAD2500點膠機安裝 2025-12-10

- 啟東低壓定量泵公司 2025-12-10

- 安順防爆單軌吊視頻 2025-12-10

- 上海HYDRO-GRIP液壓刀柄規格 2025-12-10

- 上海工業阻火器安裝 2025-12-10

- 江西機械等離子去膠機保養 2025-12-10