安徽氣動控制的雙馬數字化智能打包機頭

技術革新:重構傳動邏輯,雙馬數字化智能打包機頭打破傳統機頭桎梏,以 “伺服電機 + 氣動協同” 替代傳統打包機頭上的繁雜齒輪、凸輪結構。伺服電機快速送帶達到每秒/3.2米的速度以及準確調控 5500N 拉緊力,氣動模塊代替凸輪結構,氣缸的直線動作具有力量大無機械磨損,通過氣動/伺服電動的每分鐘達12000轉速的高頻摩擦實現PET塑鋼帶子的結構重組融合焊接,焊接重疊處達32mm,強度超母帶 95%,從根源減少機械磨損,故障率較傳統機型直降 80%,讓工業捆扎擺脫 “高維護” 枷鎖。 氣動/伺服電動高頻摩擦焊接,焊接強度超母帶 95%;安徽氣動控制的雙馬數字化智能打包機頭

雙馬智能打包機頭在結構設計上的創新,為維修工作帶來了前所未有的便利。相較于其他機頭依賴專業工程師進行維護,雙馬機頭只需經過簡單培訓的機修工就能輕松掌握維修技能。這得益于其獨特的結構設計,各個部件功能明確,連接方式清晰。機修工在經過簡單培訓后,能夠快速熟悉各個部件的位置和作用,當出現故障時,可迅速定位問題所在。例如,如果摩擦融合環節出現異常,機修工能夠直觀地檢查氣缸壓力是否正常、摩擦片是否磨損等,而無需像傳統機頭那樣,面對復雜的線路和機械結構,花費大量時間和精力去排查故障,提高了維修效率,降低了企業的維修成本。 倉儲行業的雙馬數字化智能打包機頭廠家日均維護成本大減,雙馬數字化智能打包機頭省的不止是錢,而是大幅提升產能;

雙馬打包機頭的零部件加工過程嚴格遵循鋰電行業禁銅鋅的要求。在原材料采購階段,對每一批次的材料都進行詳細的成分檢測,確保其銅鋅含量符合極低的標準。在零部件加工過程中,使用專門的加工設備和工藝,防止加工過程中引入銅鋅雜質。例如,在機加工過程中,切削液、潤滑油等都經過嚴格篩選,確保不含有銅鋅成分。每一個零部件在加工完成后,都要經過多道質量檢測工序,不僅檢測其尺寸精度、性能指標,還要再次檢測銅鋅含量。只有完全符合鋰電行業要求的零部件才能進入下一裝配環節。這種嚴格的零部件加工與質量控制體系,保證了打包機頭的每一個部件都能滿足鋰電行業對禁銅鋅的嚴苛要求。

在新能源電池行業,對銅鋅元素的嚴格限制至關重要,因為即使微量的銅鋅雜質也可能影響鋰電池的性能與安全性。雙馬打包機頭針對這一需求,在材料選用上極為謹慎。所有與原料直接或間接接觸的部件,均采用經過嚴格篩選與檢測的無銅鋅材料,以及禁銅鋅的油漆支架和外殼涂裝隔絕。例如,打包帶的輸送滾輪采用特殊的工藝,不僅具備良好的耐磨性,而且從源頭上杜絕了銅鋅元素的引入。同時,在機頭的結構設計上,避免使用含銅鋅的金屬連接件,改用強度高且符合鋰電行業要求的非金屬緊固件。這種精心的材料選擇與設計,確保了打包機頭在操作過程中不會對鋰電產品造成銅鋅污染,滿足鋰電行業對生產設備的高純度要求,為鋰電池的安全生產提供了基礎保障。 雙馬智能打包,高速摩擦融合,帶子強度接近母帶!

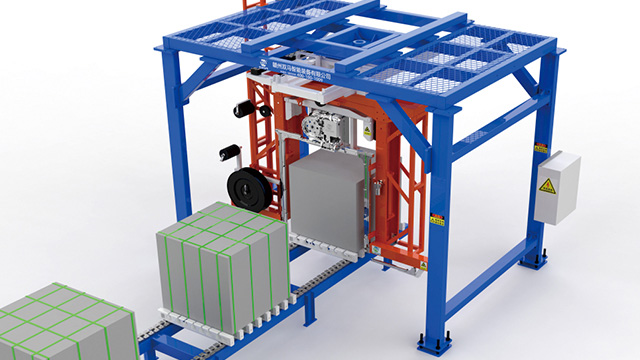

雙馬數字化智能打包機頭的智能防卡帶功能通過多種技術手段實現。首先,在打包帶輸送路徑上安裝了多個高精度的傳感器,實時監測打包帶的運行狀態,包括速度、位置、張力等。當傳感器檢測到打包帶運行異常,如速度突然減慢或停止,同時張力出現異常變化,系統會判斷可能出現卡帶情況。此時,智能控制系統會立即采取一系列自動處理措施。一方面,停止打包帶的進一步輸送,防止打包帶進一步卡死;另一方面,啟動反向輸送程序,嘗試將卡住的打包帶反向退出。如果反向輸送成功,打包帶恢復正常運行,設備繼續完成打包任務。若反向輸送無法解決卡帶問題,系統會在操作界面顯示詳細的卡帶故障信息,提示操作人員具體的卡帶位置和可能原因,引導操作人員快速排除故障,同時還可通過物聯網向相關技術人員發送通知,確保及時處理卡帶問題,減少設備停機時間。傳統機頭的拉緊力控制較難把控,雙馬打包機頭則通過伺服電機 + PLC 控制系統,實現對送帶和束緊力的準確控制;倉儲行業的雙馬數字化智能打包機頭廠家

運維復雜?雙馬數字化智能打包機頭 10 分鐘快修終結煩惱;安徽氣動控制的雙馬數字化智能打包機頭

雙馬智能打包機頭在環保方面與其他燙刀式加熱機頭形成鮮明對比。燙刀式加熱在工作過程中,由于高溫直接作用于帶子,會產生大量煙霧和刺鼻氣味。這些煙霧不僅污染車間空氣,對操作人員的身體健康造成潛在威脅,還不符合環保要求,增加了企業的廢氣處理成本。而雙馬智能打包機頭采用摩擦做頭技術,通過高速摩擦使帶子焦熔合,然后快速冷卻,整個過程幾乎不產生煙霧和氣味。這不僅為車間創造了一個清潔、健康的工作環境,也體現了企業對環保的高度重視和社會責任。在環保意識日益增強的當今,雙馬智能打包機頭的這一優勢使其在市場競爭中脫穎而出,成為注重環保企業的優先打包設備。 安徽氣動控制的雙馬數字化智能打包機頭

- 水平打包機案例 2025-11-27

- 不挑帶的水平打包機應用 2025-11-27

- 故障率小的水平打包機優勢 2025-11-27

- 鋼鐵行業的水平打包機廠家 2025-11-26

- 貴州水平打包機優勢 2025-11-26

- 上海水平打包機 2025-11-26

- 工業級的水平打包機案例 2025-11-26

- 甘肅水平打包機拉緊技術 2025-11-26

- 工業級的水平打包機解決方案 2025-11-26

- 氣動控制的水平打包機型號 2025-11-26

- 江蘇自粘標簽廠家電話 2025-12-08

- 金山區品牌瓦楞紙箱量大從優 2025-12-08

- 鹽城食品塑料袋廠家供應 2025-12-08

- 河南工業紙箱 2025-12-08

- 廣州模切產品供應商 2025-12-08

- 嘉定區質量瓦楞紙箱推薦 2025-12-08

- 上海紙漿模塑承諾守信 2025-12-08

- 浙江真空木箱租賃價格 2025-12-08

- 柳州餐具吸管 2025-12-08

- U型紙護條70x70mm 2025-12-08