云南高溫臺車爐多少錢一臺

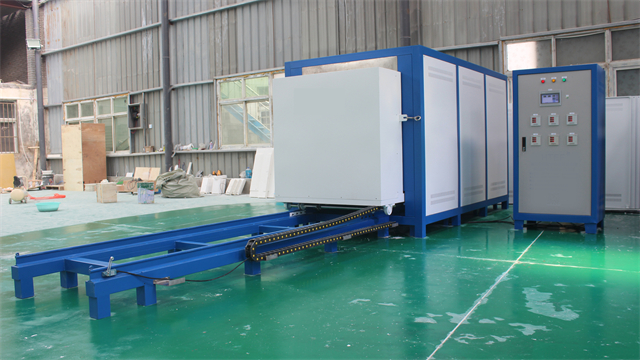

高溫臺車爐的重載型臺車軌道系統:高溫臺車爐的臺車需承載數噸甚至數十噸重的物料,其軌道系統設計關乎設備運行穩定性與安全性。重載型軌道采用雙軌或多軌并行結構,軌道材質選用強度高合金鋼,經過淬火和表面硬化處理,硬度達到 HRC55 - 60,能有效抵抗臺車滾輪的碾壓磨損。軌道基礎采用鋼筋混凝土澆筑,內部設置加強筋和預埋件,確保軌道在長期重載下不變形。臺車滾輪則采用雙輪緣結構,與軌道緊密配合,防止臺車運行時出現側移。在大型鑄鋼件的熱處理過程中,這種重載型軌道系統可穩定承載 20 噸以上的工件,使臺車運行平穩,定位精度控制在 ±5mm 以內,保障熱處理工藝的順利進行。高溫臺車爐設有冷卻裝置,加快工件冷卻速度。云南高溫臺車爐多少錢一臺

高溫臺車爐的數字孿生與虛擬現實協同優化平臺:數字孿生與虛擬現實協同優化平臺將高溫臺車爐的物理實體與虛擬模型深度融合。通過建立高精度的三維數字孿生模型,實時映射臺車爐的運行狀態、工藝參數和設備性能。利用虛擬現實技術,操作人員可沉浸式地進入虛擬環境,對臺車爐的操作、維護和工藝優化進行模擬。在工藝優化方面,可在虛擬環境中調整加熱曲線、氣氛控制等參數,觀察工件熱處理后的組織性能變化,提前預判工藝調整效果;在設備維護方面,可模擬設備故障場景,培訓維護人員的故障診斷和維修技能。該平臺使工藝優化周期縮短 50%,設備維護培訓效率提高 60%,為高溫臺車爐的智能化管理和高效運行提供了有力支持。云南高溫臺車爐多少錢一臺高溫臺車爐的控制系統支持觸摸屏操作,簡化參數設置與工藝調整流程。

高溫臺車爐在傳統琉璃燒制技藝現代化改造中的應用:傳統琉璃燒制技藝耗時長、成品率低,高溫臺車爐可助力其現代化改造。在琉璃燒制過程中,將琉璃坯體置于臺車上,利用臺車爐的精確控溫功能,模擬傳統窯爐的升溫曲線。先以 0.5℃/min 的速率緩慢升溫至 400℃,去除坯體中的水分;再升溫至 800 - 1000℃,使琉璃充分熔融和澄清;在降溫階段,控制冷卻速率防止琉璃開裂。通過向爐內通入特定氣體,還能營造不同的氣氛環境,實現琉璃獨特的色彩和紋理效果。與傳統燒制方式相比,高溫臺車爐使琉璃燒制時間縮短 30%,成品率從 50% 提高至 75%,既保留了傳統琉璃的藝術特色,又提高了生產效率和經濟效益。

高溫臺車爐的柔性軌道補償裝置:高溫臺車爐長期運行后,軌道易出現磨損、變形和沉降等問題,影響臺車的正常運行。柔性軌道補償裝置由彈性支撐結構、位移傳感器和自動調節機構組成。位移傳感器實時監測軌道的變形情況,當檢測到軌道出現下沉或扭曲時,自動調節機構根據傳感器反饋的信號,通過液壓或電動方式調整彈性支撐結構的高度和角度,對軌道進行實時補償。即使軌道出現 10mm 以內的變形,該裝置也能確保臺車平穩運行,臺車定位誤差控制在 ±3mm 以內。柔性軌道補償裝置延長了軌道的使用壽命,減少了因軌道問題導致的設備故障,提高了高溫臺車爐運行的穩定性和可靠性。高溫臺車爐配備智能溫控系統,實時監控爐內溫度變化。

高溫臺車爐的梯度孔隙碳化硅爐膛結構:碳化硅材質常用于高溫爐膛,但傳統結構難以兼顧耐高溫與隔熱性。梯度孔隙碳化硅爐膛從內壁到外壁設計不同孔隙率,內壁致密層孔隙率低于 5%,確保強度高與抗侵蝕性;中間過渡層孔隙率逐步增至 30%,有效阻斷熱傳導;外層大孔隙層孔隙率達 50%,增強隔熱效果。經實驗驗證,該結構在 1500℃工況下,爐體外壁溫度比傳統碳化硅爐膛低 30℃,熱量散失減少 55%。同時,梯度孔隙設計使材料熱膨脹系數差異減小,抗熱震性能提升 60%,在頻繁升降溫過程中,爐膛使用壽命延長至傳統結構的 2.5 倍,降低了設備維護成本。高溫臺車爐設有觀察孔,方便操作人員查看爐內情況。云南高溫臺車爐多少錢一臺

高溫臺車爐的耐火材料質量優良,延長爐體使用壽命。云南高溫臺車爐多少錢一臺

高溫臺車爐在航空航天大型鋁合金構件固溶處理中的應用:航空航天領域的大型鋁合金構件對熱處理工藝要求極高,高溫臺車爐憑借其獨特優勢滿足了相關需求。在鋁合金構件固溶處理時,將構件放置在經過特殊設計的臺車工裝架上,確保構件在加熱過程中受力均勻。爐內采用高純度氮氣保護氣氛,防止鋁合金氧化。固溶處理過程中,臺車爐以精確的升溫速率(1.2℃/min)將溫度升至 530℃,保溫 5 小時,使合金元素充分溶解于基體中。隨后,臺車快速移出至淬火水槽,實現快速冷卻。經高溫臺車爐處理的鋁合金構件,其強度和韌性明顯提高,滿足航空航天飛行器對構件性能的嚴苛要求。云南高溫臺車爐多少錢一臺

- 吉林井式馬弗爐 2025-12-10

- 云南高溫臺車爐多少錢一臺 2025-12-10

- 河北高溫熔塊爐供應商 2025-12-09

- 重慶高溫管式爐生產商 2025-12-09

- 箱式高溫電爐廠家哪家好 2025-12-09

- 河南箱式高溫電爐 2025-12-09

- 立式管式爐多少錢一臺 2025-12-09

- 西藏箱式電阻爐操作注意事項 2025-12-09

- 寧夏高溫熔塊爐定做 2025-12-09

- 四川馬弗爐多少錢一臺 2025-12-09

- 上海本地麥克風線纜維保 2025-12-10

- 寧波FLE 光纖激光尺 2025-12-10

- 江蘇醫院純水設備廠家 2025-12-10

- 湖南溶解氧一般多少錢 2025-12-10

- 什么是大型機械設備裝卸哪里有 2025-12-10

- 江西工業質檢新能源汽車外漆檢測設備生產廠家 2025-12-10

- 青浦區通用AI探傷視覺檢測設備廠家直銷 2025-12-10

- 郫縣開關柜中置柜聯系方式 2025-12-10

- 深圳煮茶機制造商 2025-12-10

- 揚州吻合器刀片鋒利度測試儀檢測儀 2025-12-10