河南箱式高溫電爐

高溫電爐的余熱綜合利用方案:高溫電爐運行產生的大量余熱具有極高利用價值。在化工園區,將電爐余熱通過熱交換器轉化為蒸汽,驅動汽輪機發電,每臺電爐每年可產生約 10 萬度電能。在冬季供暖場景,余熱經循環水系統輸送至廠區辦公樓和宿舍,替代燃煤鍋爐,減少二氧化碳排放。對于需要預熱處理的工藝,直接利用電爐余熱對物料進行預加熱,可節省 30% 的能源消耗。余熱綜合利用不僅降低企業運營成本,還能實現能源梯級利用,符合循環經濟發展理念。高溫電爐在科研實驗中為新材料研發提供可靠的熱處理平臺。河南箱式高溫電爐

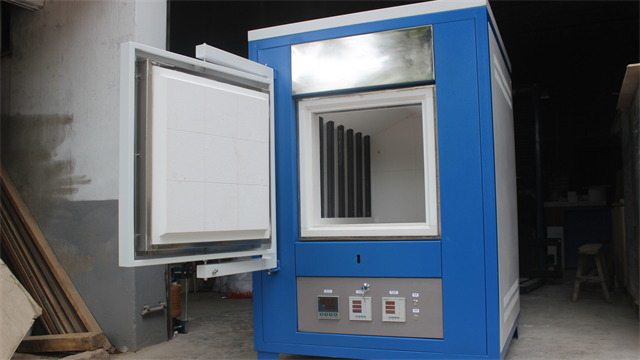

高溫電爐的爐體結構設計對其性能和使用壽命有著重要影響。現代高溫電爐通常采用多層復合結構,內層是直接接觸物料的爐襯,一般選用高純度的剛玉、莫來石等耐火材料,這些材料具有耐高溫、抗熱震、化學穩定性強的特點,能有效抵御高溫下物料的侵蝕。中間層是保溫層,由陶瓷纖維、巖棉等保溫材料組成,可大幅降低熱量散失,提高電爐的熱效率,同時減少爐體外壁溫度,保障操作人員安全。外層為金屬外殼,起到保護和支撐作用,通常經過防銹處理,增強電爐的耐用性。合理的爐體結構設計,使高溫電爐在高效運行的同時,具備良好的穩定性和安全性。河南箱式高溫電爐高溫電爐在陶瓷燒結中可實現梯度升溫,避免材料因熱膨脹開裂。

高溫電爐在環境科學研究中也有廣泛應用。在固體廢棄物處理研究方面,通過高溫電爐對垃圾、污泥等固體廢棄物進行高溫熱解或焚燒處理實驗,研究不同溫度、氣氛條件下廢棄物的分解產物和轉化規律,為開發高效、環保的固體廢棄物處理技術提供數據支持。例如,研究垃圾在高溫熱解過程中產生的可燃氣體成分和產率,探索如何將其轉化為清潔能源;分析污泥焚燒后的灰渣特性,尋找合理的資源化利用途徑。此外,在土壤修復研究中,利用高溫電爐模擬高溫熱處理土壤的過程,研究高溫對土壤中重金屬和有機污染物的去除效果,以及對土壤理化性質和微生物群落的影響,為土壤修復技術的研發和應用提供理論依據和實驗基礎,助力解決環境問題,推動環境科學的發展。

高溫電爐的多爐聯動協同控制策略:大規模工業生產中,多臺高溫電爐協同作業需求日益增加。多爐聯動協同控制策略通過工業總線將多臺電爐連接,構建統一的控制系統。根據生產工藝要求,系統自動分配各臺電爐的任務,如物料預熱、高溫處理、快速冷卻等工序分別由不同電爐承擔,并精確控制物料在各電爐間的傳輸時間和順序。在汽車零部件熱處理生產線,通過多爐聯動,可實現從淬火、回火到表面處理的連續化生產,生產效率提升 50% 以上,同時保證產品質量的一致性,降低人工干預帶來的誤差和風險。高溫電爐的維護需使用非腐蝕性清潔劑擦拭爐膛表面。

高溫電爐的模塊化設計理念正逐漸成為行業發展新趨勢。傳統高溫電爐往往采用整體式結構,維修和升級時需對整機進行拆解,耗時耗力。而模塊化設計將電爐拆解為加熱模塊、溫控模塊、爐體模塊等單獨單元。例如,加熱模塊可根據不同溫度需求快速更換硅碳棒、硅鉬棒等發熱組件;溫控模塊采用標準化接口,便于升級為更先進的智能控制系統。這種設計不僅降低了設備維護成本,還能根據工藝需求靈活組合模塊,如在陶瓷制備中,可增加氣氛控制模塊實現還原燒結,在金屬熱處理時,更換大功率加熱模塊滿足快速升溫要求,極大提升了高溫電爐的通用性和適應性。建材生產中,高溫電爐燒制出堅固耐用的各類建筑材料。河南箱式高溫電爐

高溫電爐的控制系統支持多段程序升溫,滿足復雜工藝需求。河南箱式高溫電爐

高溫電爐的能耗問題是工業生產和科研應用中需要關注的重點。電爐的能耗主要取決于發熱元件的效率、爐體的保溫性能以及溫控系統的精確性。提高發熱元件的發熱效率,選擇電阻率合適、耐高溫性能好的材料,能夠在相同功率下產生更多的熱量,降低電能消耗。優化爐體結構,增加保溫層厚度和采用高效保溫材料,可減少熱量散失,提高電爐的熱效率,從而降低能耗。此外,精確的溫控系統能夠避免因溫度波動過大而導致的反復加熱,減少不必要的電能浪費。通過采用節能型發熱元件、改進爐體保溫結構和升級溫控系統等措施,能夠有效降低高溫電爐的能耗,不僅為企業節省生產成本,也符合節能環保的發展趨勢。河南箱式高溫電爐

- 重慶高溫管式爐生產商 2025-12-09

- 河南箱式高溫電爐 2025-12-09

- 立式管式爐多少錢一臺 2025-12-09

- 西藏箱式電阻爐操作注意事項 2025-12-09

- 寧夏高溫熔塊爐定做 2025-12-09

- 四川馬弗爐多少錢一臺 2025-12-09

- 內蒙古管式爐 2025-12-09

- 湖南臺車爐設備廠家 2025-12-08

- 青海實驗室管式爐 2025-12-08

- 內蒙古高溫馬弗爐價格 2025-12-08

- 中國電科8英寸管式爐擴散爐 2025-12-09

- 六合區哪些消音器 2025-12-09

- 株洲通用展布機定制 2025-12-09

- 河南型材加工中心改造 2025-12-09

- 青島多功能皮帶機生產廠家 2025-12-09

- 玉林溶劑噴碼機 2025-12-09

- 高性價比超高溫烘干熱泵怎么購買 2025-12-09

- 山東NPM-D3高速貼片機怎么樣 2025-12-09

- 無錫附近防滑腳踏板設備哪個好 2025-12-09

- 云南制造截齒怎么樣 2025-12-09