陜西臺車爐工作原理

臺車爐的智能紅外熱成像監測系統:智能紅外熱成像監測系統為臺車爐的運行狀態監測提供了直觀有效的手段。該系統通過安裝在爐體頂部的高清紅外熱成像儀,實時采集爐內溫度分布圖像,分辨率可達 0.1℃。當監測到爐內存在局部溫度異常區域時,系統自動報警并生成溫度異常報告,同時結合機器學習算法分析溫度異常的原因,如加熱元件故障、氣流分布不均等。在汽車模具的淬火處理中,通過該系統發現模具邊角部位存在 15℃的溫度偏差,及時調整加熱元件功率和循環風機風速,使模具淬火后的硬度均勻性提高 28%,避免了因溫度不均導致的模具變形和開裂問題,提高了產品質量和生產效率。臺車爐支持多臺車交替作業,提升生產效率。陜西臺車爐工作原理

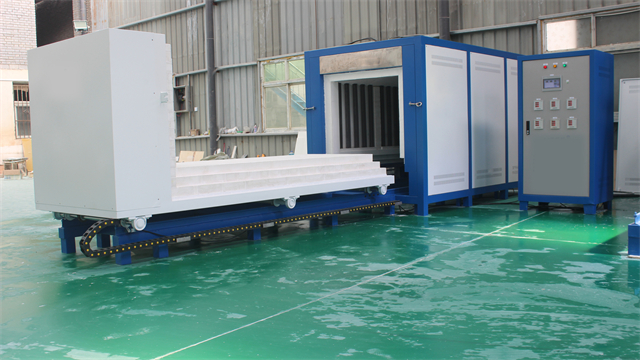

臺車爐在航空航天合金材料時效處理中的應用:航空航天合金材料如鈦合金、鋁合金等,對時效處理的溫度均勻性和時間控制要求極高,臺車爐憑借其穩定性能滿足需求。在鈦合金時效處理時,將工件置于臺車上送入爐內,以 1.5℃/min 的速率升溫至 550℃,保溫 8 小時,使合金內部析出細小彌散的強化相,提強度高與硬度。臺車爐采用分區控溫技術,將爐膛劃分為多個溫區,每個溫區配備單獨加熱元件與溫控系統,通過實時監測與反饋調節,使各溫區溫度偏差控制在 ±2℃以內。同時,在爐內通入高純氬氣保護,防止合金氧化。經時效處理的鈦合金,抗拉強度從 900MPa 提升至 1100MPa,延伸率保持在 10% 以上,滿足航空航天零部件的高性能要求。該應用為航空航天材料性能提升提供了可靠的熱處理設備保障。陜西臺車爐工作原理臺車爐爐門配備密封膠條,減少熱量與氣體外溢。

臺車爐的低氮燃燒技術改造:為響應環保要求,降低氮氧化物排放,臺車爐進行低氮燃燒技術改造。改造后的燃燒系統采用分級燃燒和煙氣再循環技術。分級燃燒將燃料和空氣分階段送入爐內,先將部分燃料與空氣在一次燃燒區進行不完全燃燒,降低燃燒溫度峰值;剩余燃料和空氣在二次燃燒區進行完全燃燒,使燃燒更加充分。煙氣再循環技術將部分燃燒后的煙氣重新引入燃燒區,降低氧氣濃度,進一步降低燃燒溫度,抑制氮氧化物的生成。經測試,采用低氮燃燒技術改造后的臺車爐,氮氧化物排放濃度從原來的 800mg/m3 降低至 200mg/m3 以下,滿足了國家環保排放標準,減少了對大氣環境的污染,同時提高了燃料的燃燒效率,降低了能源消耗,實現了環保與經濟效益的雙贏。

臺車爐在文物青銅器修復中的低溫保護處理:文物青銅器修復需避免高溫對文物本體的損傷,臺車爐通過定制化低溫工藝實現保護處理。在處理唐代銅鏡時,采用 “紅外輔助 + 微正壓氮氣” 工藝:爐內安裝遠紅外輻射板實現溫和加熱,以 0.5℃/min 速率升溫至 180℃;通入 99.99% 高純氮氣排除氧氣,防止金屬氧化。配合顯微紅外光譜儀在線監測,當檢測到銹蝕層分解產物時,自動調整升溫速率。經該工藝處理的銅鏡,既有效去除有害銹跡,又完整保留表面紋飾,修復后文物本體強度提升 22%,為不可移動文物的原位修復提供了新方案。礦山機械零件通過臺車爐熱處理,提升零件耐用性。

臺車爐節能型余熱回收發電系統集成:為實現能源高效利用,臺車爐集成余熱回收發電系統。該系統包含三級回收裝置:高溫段(800 - 1000℃)采用熱交換器加熱導熱油,驅動有機朗肯循環發電模塊;中溫段(400 - 600℃)通過余熱鍋爐產生蒸汽用于廠區供暖;低溫段(200 - 300℃)預熱助燃空氣。某鍛造企業應用后,每臺臺車爐年回收電量達 120 萬度,相當于減少標煤消耗 432 噸,同時降低爐體散熱損失 32%,獲得國家綠色工廠認證,經濟效益與環保效益明顯。臺車爐的溫度數據可實時記錄,便于工藝分析。陜西臺車爐工作原理

臺車爐的爐體底部設有排水孔,防止積水。陜西臺車爐工作原理

臺車爐的節能型爐門密封結構改進:爐門密封性能直接影響臺車爐的能耗和工作效率,節能型爐門密封結構的改進具有重要意義。新型爐門密封結構采用多層復合密封方式,內層為耐高溫硅橡膠密封條,具有良好的彈性和密封性,可在 300℃以下保持良好的密封性能;中間層為陶瓷纖維毯,進一步增強隔熱效果;外層為金屬密封板,通過彈簧壓緊裝置實現自動壓緊密封。當爐門關閉時,彈簧壓緊裝置根據爐內壓力自動調整壓緊力,確保密封效果。經測試,改進后的爐門密封結構使爐內熱量泄漏減少 40%,在 800℃工作溫度下,爐體外壁溫度降低 20℃,每年可節約電能約 15 萬度,降低了企業的生產成本,同時減少了對環境的熱污染。陜西臺車爐工作原理

- 西藏高溫管式爐價格 2025-12-07

- 湖北高溫管式爐哪家好 2025-12-07

- 上海高溫管式爐生產廠家 2025-12-06

- 福建1300度高溫馬弗爐 2025-12-06

- 江蘇高溫馬弗爐價格 2025-12-06

- 河南實驗室箱式電阻爐 2025-12-06

- 江蘇高溫臺車爐哪家好 2025-12-06

- 山東高溫電爐定制 2025-12-06

- 小型管式爐公司 2025-12-06

- 陜西工業馬弗爐 2025-12-06

- 北京字符檢測玻璃轉盤視覺篩選機推薦廠家 2025-12-07

- 蘇州新款PS柜 2025-12-07

- 貴州雙調速絕緣套管上漆生產線故障維修 2025-12-07

- 鄭州FESTO型倍速鏈阻擋氣缸價格哪家優惠 2025-12-07

- 山西購買琛鑫輕創營實訓用戶體驗 2025-12-07

- 閔行區實驗室家具誠信合作 2025-12-07

- 常州通用儀器儀表交易價格 2025-12-07

- 3型液壓力矩扳手螺栓安裝視頻 2025-12-07

- 浙江無框智能開關對比價 2025-12-07

- 沈陽耐腐蝕導熱油鍋爐廠家直銷 2025-12-07