吉林高溫臺車爐性能

高溫臺車爐的超聲波 - 微波協同加熱技術:超聲波與微波協同加熱可發揮兩者優勢,提升加熱效率與質量。在加熱過程中,微波使工件內部極性分子高頻振動產生熱量,實現體加熱;超聲波通過空化效應加速熱量傳遞與物質擴散。以陶瓷材料燒結為例,在高溫臺車爐中采用協同加熱技術,燒結溫度可降低 150℃,燒結時間縮短 45%。同時,超聲波的攪拌作用使陶瓷內部晶粒細化,致密度提高 12%,產品強度提升 20%。該技術還可應用于金屬材料熔煉,促進合金元素均勻分布,減少偏析現象,在新材料制備領域具有廣闊應用前景。高溫臺車爐在化工實驗中用于催化劑的高溫活化,提升反應效率與選擇性。吉林高溫臺車爐性能

高溫臺車爐的量子點溫度場可視化技術:傳統測溫手段難以直觀呈現爐內溫度分布細節,量子點溫度場可視化技術填補了這一空白。將對溫度敏感的量子點材料涂覆于爐膛內壁及工件表面,量子點受激發后發射熒光,其波長與溫度呈線性關系。通過高分辨率熒光成像設備捕捉熒光信號,經算法處理后實時生成三維溫度場圖像。在大型合金鋼鍛件淬火過程中,該技術可清晰顯示工件表面與芯部的溫差分布,操作人員能根據圖像動態調整加熱策略。實測數據表明,應用該技術后,工件熱處理后的硬度均勻性提高 22%,有效避免因局部過熱或過冷導致的質量缺陷。吉林高溫臺車爐性能機械加工企業利用高溫臺車爐,對大型軸類零件進行調質。

高溫臺車爐在電子陶瓷基板共燒工藝中的應用:電子陶瓷基板需將多層陶瓷與金屬電路共燒,對溫度均勻性與氣氛控制要求極高。高溫臺車爐采用分區單獨加熱與氣氛調控技術,爐內劃分為 8 個溫控區,每個區域配備單獨發熱元件與氣體流量控制系統。在共燒過程中,先以 1.2℃/min 速率升溫至 600℃,在氮氣保護下排除有機物;再升溫至 1400℃,通入適量氧氣促進金屬氧化,形成可靠連接。通過臺車上的精密定位裝置,確保多層基板在升降過程中位置誤差小于 0.1mm。經該工藝處理的陶瓷基板,金屬與陶瓷界面結合強度達 35MPa,滿足 5G 通信等電子領域的應用需求。

高溫臺車爐在生物質熱解炭化連續生產中的應用:為實現生物質熱解炭化規模化生產,高溫臺車爐優化為連續作業模式。臺車上設置多個單獨物料倉,每個倉配備溫控與氣氛調控裝置。生物質原料經預處理后依次裝入物料倉,隨臺車緩慢通過爐內不同溫區。在低溫區(300 - 500℃)進行熱解,產生生物油與熱解氣;在高溫區(600 - 800℃)完成炭化。爐內采用氮氣保護,防止生物質氧化。通過精確控制臺車運行速度與各溫區工藝參數,實現生物質熱解炭化的連續穩定生產。該工藝生物炭產率達 35%,熱解氣熱值達 18MJ/m3,推動生物質能源高效利用。高溫臺車爐的維護需重點關注加熱元件狀態,老化元件需及時更換以避免故障。

高溫臺車爐的多能源協同供熱模式:為降低對單一能源的依賴,提高能源利用效率,高溫臺車爐采用多能源協同供熱模式。系統整合天然氣、電加熱和工業余熱等多種能源,根據不同工藝階段和能源價格波動,智能切換供熱能源。在升溫階段,優先利用工業余熱快速提升爐溫,不足部分由天然氣輔助加熱;在保溫階段,采用電加熱精確控溫。通過能源管理系統實時監測各能源消耗情況,優化能源分配,使能源利用效率提高 30%。某機械制造企業采用該模式后,每年可降低能源成本 25%,同時減少碳排放,實現綠色節能生產。電子行業用高溫臺車爐對大型電路板進行高溫烘烤。吉林高溫臺車爐性能

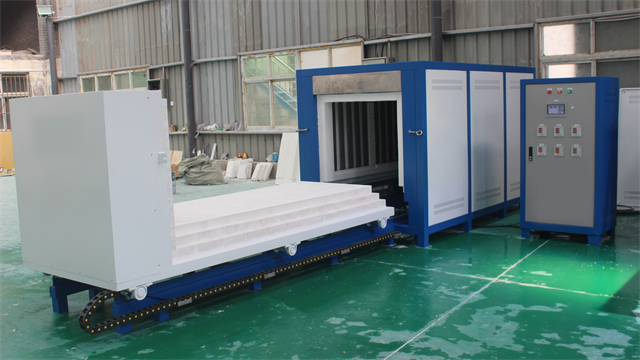

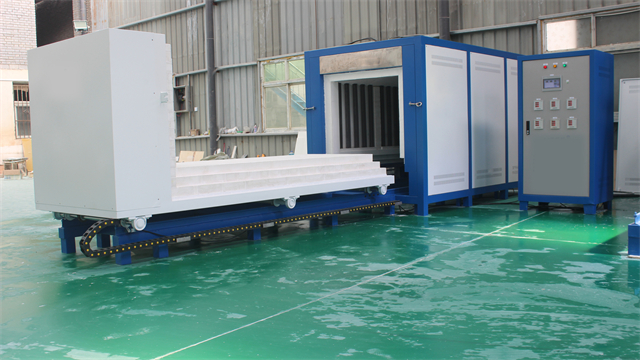

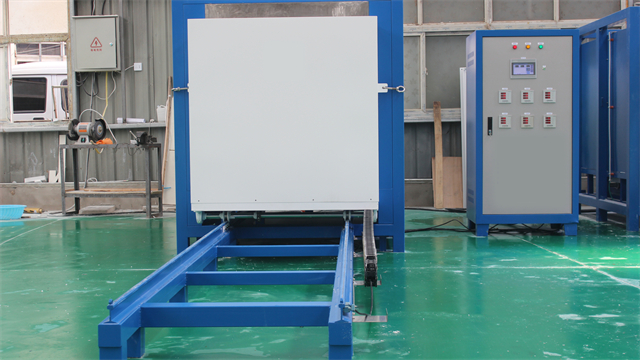

高溫臺車爐的臺車驅動系統穩定,運行噪音小。吉林高溫臺車爐性能

高溫臺車爐在月球模擬土壤燒結研究中的應用:隨著月球科研探索的推進,研究月球模擬土壤的燒結特性對未來月球基地建設意義重大。科研人員將月球模擬土壤置于特制容器內,放置在高溫臺車爐的臺車上。通過調節爐內溫度、壓力和氣氛條件,模擬月球表面極端環境。在實驗過程中,以 1℃/min 的速率將溫度從常溫升至 1200℃,同時控制爐內真空度在 10?3 Pa,模擬月球低氣壓環境。借助臺車爐的多區控溫功能,觀察土壤在不同溫度區域的燒結變化,研究其致密化過程和力學性能演變。實驗數據為利用月球資源就地制備建筑材料提供了關鍵依據,助力月球基地建設技術的突破。吉林高溫臺車爐性能

- 湖南臺車爐設備廠家 2025-12-08

- 小型箱式電阻爐設備 2025-12-08

- 北京管式爐工作原理 2025-12-08

- 貴州真空氣氛爐供應商 2025-12-08

- 河北臺車爐哪家好 2025-12-08

- 湖北高溫電阻爐操作注意事項 2025-12-07

- 內蒙古高溫熔塊爐哪家好 2025-12-07

- 浙江箱式電阻爐工作原理 2025-12-07

- 西藏高溫管式爐價格 2025-12-07

- 1400度馬弗爐 2025-12-07

- 江西螺桿型空氣壓縮機 2025-12-08

- 湖南微型絲桿滑臺生產廠家 2025-12-08

- 吉林12V全直流變頻房車空調 2025-12-08

- 惠山區本地壓鑄式液冷裝置哪個好 2025-12-08

- 揚州中走絲線切割生產廠家 2025-12-08

- 新疆真空熱處理行業用真空系統 2025-12-08

- 秦淮區消音器牌子 2025-12-08

- 河北機械4軸平面度檢查擺盤機維修電話 2025-12-08

- 泰州鈦反應釜現貨 2025-12-08

- 安徽常見起重設備安裝 2025-12-08