江蘇1200度高溫管式爐

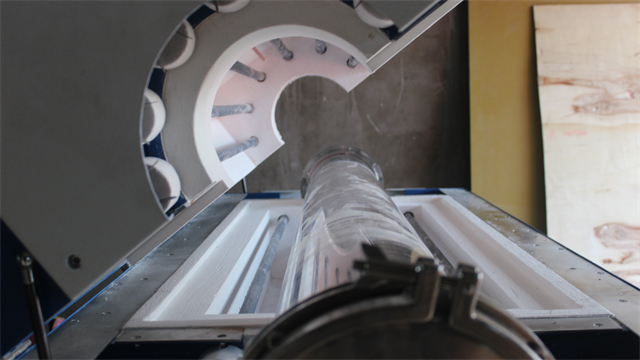

高溫管式爐的紅外 - 微波協同加熱裂解技術:紅外 - 微波協同加熱裂解技術結合兩種熱源優勢,提升高溫管式爐處理效率。紅外加熱管提供均勻的表面加熱,使物料快速升溫;微波則穿透物料內部,利用介電損耗實現體加熱。在廢舊輪胎裂解處理中,先通過紅外加熱將輪胎預熱至 300℃,使橡膠軟化;隨后開啟微波輻射,在 2.45 GHz 頻率下,輪胎內部溫度在 5 分鐘內迅速升至 600℃,加速裂解反應。該協同技術使裂解時間縮短 60%,油相產率提高至 45%,較單一加熱方式提升 12%,同時生成的炭黑純度達 98%,實現廢舊資源的高效回收利用。玻璃材料的高溫處理,高溫管式爐改善玻璃性能。江蘇1200度高溫管式爐

高溫管式爐的渦流電磁感應與電阻絲復合加熱系統:單一加熱方式難以滿足復雜材料的加熱需求,渦流電磁感應與電阻絲復合加熱系統應運而生。該系統將電阻絲均勻纏繞在爐管外部,提供穩定的基礎溫度場;同時在爐管內部設置感應線圈,利用電磁感應原理對導電工件進行快速加熱。在金屬材料的快速退火處理中,前期通過電阻絲將爐溫升至 600℃,使工件整體預熱;隨后啟動感應加熱,在 30 秒內將工件表面溫度提升至 850℃,實現局部快速退火。這種復合加熱方式使退火時間縮短 40%,材料的殘余應力降低 60%,有效避免了因單一加熱方式導致的加熱不均勻問題,提升了金屬材料的綜合性能。江蘇1200度高溫管式爐高溫管式爐具備快速升溫與降溫功能,提升實驗效率。

高溫管式爐的人機協同智能操作與增強現實(AR)輔助系統:人機協同智能操作與增強現實輔助系統提升高溫管式爐的操作體驗與安全性。操作人員佩戴 AR 眼鏡,可實時查看爐內溫度分布、氣體流動等虛擬信息疊加在真實場景上的畫面,直觀掌握設備運行狀態。通過手勢識別和語音指令進行操作,系統可快速響應并執行。當設備出現故障時,AR 系統自動顯示故障點的三維結構與維修步驟,指導操作人員進行維修。在一次加熱元件更換操作中,該系統使維修時間從 2 小時縮短至 30 分鐘,同時降低操作人員因誤操作導致的安全風險。

高溫管式爐的數字孿生與虛擬工藝優化平臺:數字孿生與虛擬工藝優化平臺基于高溫管式爐的實際物理參數和運行數據,構建高精度的虛擬模型。通過實時采集爐溫、氣體流量、壓力等數據,使虛擬模型與實際設備運行狀態保持同步。工程師可在虛擬平臺上對不同的工藝參數(如溫度曲線、氣體配比、物料推進速度等)進行模擬調試,預測工藝變化對產品質量的影響。在開發新型耐火材料的熱處理工藝時,利用該平臺將工藝開發周期從 2 個月縮短至 3 周,減少了 70% 的實際實驗次數,同時提高了工藝的穩定性和產品質量的一致性,為企業的新產品研發和生產提供了有力的技術支持。納米材料的合成反應,高溫管式爐創造純凈的高溫反應空間。

高溫管式爐的智能氣體流量動態平衡控制系統:在高溫管式爐的工藝過程中,氣體流量的穩定對反應至關重要,智能氣體流量動態平衡控制系統解決了氣體壓力波動問題。系統通過壓力傳感器實時監測氣體管路壓力,流量傳感器反饋實際流量,當檢測到某一路氣體流量異常時,基于自適應控制算法自動調節其他氣體管路的閥門開度,維持氣體比例平衡。在化學氣相沉積制備氮化硅薄膜時,即使氣源壓力出現 ±15% 的波動,系統也能在 3 秒內將氨氣與硅烷的流量比例穩定在設定值 ±2% 范圍內,確保薄膜成分均勻性,制備的氮化硅薄膜折射率波動小于 0.01,滿足光學器件的應用要求。高溫管式爐的測溫精度可達±1℃,確保實驗數據的準確性與工藝穩定性。江蘇1200度高溫管式爐

化工原料的熱解反應,高溫管式爐促進反應高效進行。江蘇1200度高溫管式爐

高溫管式爐在量子點發光二極管(QLED)外延層生長中的應用:QLED 外延層的生長對環境的潔凈度和溫度均勻性要求極高,高溫管式爐為此提供了理想的工藝環境。將襯底置于爐管內的石墨舟上,抽真空至 10?? Pa 后通入高純氮氣和有機金屬源氣體。通過精確控制爐管溫度梯度,使襯底中心溫度保持在 450℃,邊緣與中心溫度偏差小于 ±1℃。在生長過程中,利用石英晶體微天平實時監測薄膜生長速率,結合光譜儀在線分析量子點的發光特性。經此工藝生長的 QLED 外延層,量子點的尺寸分布均勻性誤差控制在 5% 以內,發光效率達到 20 cd/A,為制備高性能 QLED 顯示器件奠定了基礎。江蘇1200度高溫管式爐

- 西藏高溫管式爐價格 2025-12-07

- 青海1300度高溫電阻爐 2025-12-07

- 吉林立式高溫電爐 2025-12-07

- 湖北高溫管式爐哪家好 2025-12-07

- 上海高溫管式爐生產廠家 2025-12-06

- 福建1300度高溫馬弗爐 2025-12-06

- 江蘇高溫馬弗爐價格 2025-12-06

- 河南實驗室箱式電阻爐 2025-12-06

- 江蘇高溫臺車爐哪家好 2025-12-06

- 山東高溫電爐定制 2025-12-06

- 溫州全自動超聲波 2025-12-07

- 四軸聯動數控機床造價 2025-12-07

- 青島智能化電機生產廠商 2025-12-07

- 北京醫藥行業穿梭車維修廠家電話 2025-12-07

- 北京字符檢測玻璃轉盤視覺篩選機推薦廠家 2025-12-07

- 蘇州新款PS柜 2025-12-07

- 貴州雙調速絕緣套管上漆生產線故障維修 2025-12-07

- 鄭州FESTO型倍速鏈阻擋氣缸價格哪家優惠 2025-12-07

- 山西購買琛鑫輕創營實訓用戶體驗 2025-12-07

- 閔行區實驗室家具誠信合作 2025-12-07