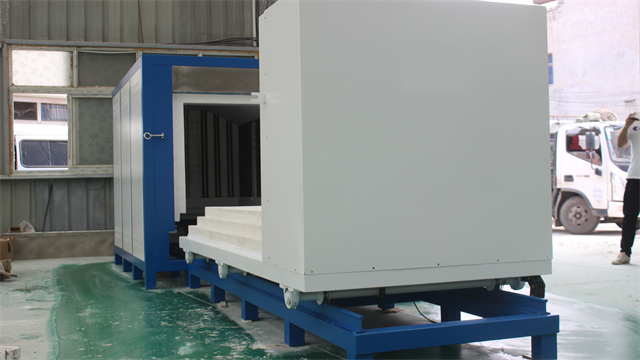

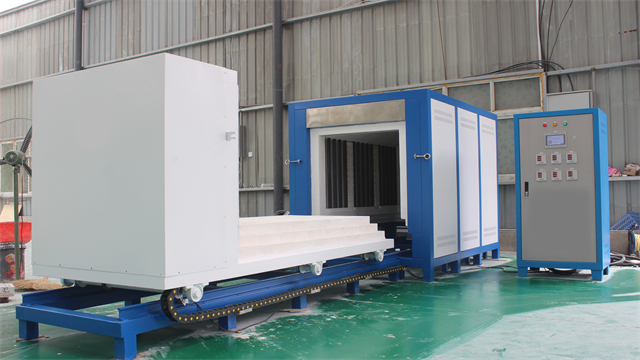

黑龍江高溫臺車爐設備廠家

高溫臺車爐的超聲波清洗 - 熱處理集成技術:在金屬工件熱處理前,表面清潔度對熱處理質量有重要影響。高溫臺車爐的超聲波清洗 - 熱處理集成技術將超聲波清洗功能與熱處理過程相結合。在工件放置于臺車上后,先啟動超聲波清洗裝置,利用高頻振動產生的空化效應,去除工件表面的油污、氧化皮等雜質;清洗完成后,直接進行熱處理工藝。該集成技術避免了傳統清洗后工件轉移過程中可能的二次污染,保證了熱處理的質量。在精密零件的熱處理中,采用該技術使零件表面的硬度均勻性提高 20%,同時減少了工藝流程,提高了生產效率,降低了生產成本。冶金設備制造使用高溫臺車爐,對設備部件進行預熱。黑龍江高溫臺車爐設備廠家

高溫臺車爐在廢舊電路板貴金屬回收新工藝中的應用:廢舊電路板中含有金、銀、銅等多種貴金屬,高溫臺車爐可應用于其回收的新工藝。將經過預處理的廢舊電路板置于臺車上,送入爐內后,采用真空熱解 - 高溫熔煉相結合的工藝。首先在 300 - 500℃的真空環境下進行熱解,使電路板中的有機樹脂等成分分解氣化,通過冷凝回收處理;然后升溫至 1300 - 1500℃,在惰性氣氛下進行高溫熔煉,使金屬熔化。利用臺車爐的分區控溫功能,保證爐內溫度均勻,促進金屬充分分離。通過電解精煉等后續處理,實現貴金屬的高效回收。該工藝貴金屬回收率可達 96% 以上,同時減少了傳統回收工藝中污染物的排放,推動電子廢棄物回收行業的綠色發展。黑龍江高溫臺車爐設備廠家高溫臺車爐的臺車可配備稱重裝置,方便計量。

高溫臺車爐的相變材料蓄熱 - 釋熱循環系統:針對熱處理過程中的間歇性能源需求,相變材料蓄熱 - 釋熱循環系統實現能源高效利用。在爐體結構中嵌入相變材料模塊,選用熔點為 500℃的復合鹽類相變材料,其相變潛熱達 200kJ/kg。當爐內溫度高于熔點時,相變材料吸收并儲存熱量;在工藝間隙或低溫階段,材料釋放熱量維持爐溫穩定。系統配備智能調控閥門,根據爐溫變化自動調節相變材料的熱交換流量。某熱處理車間應用該系統后,能源消耗降低 32%,且減少了因頻繁啟停加熱設備導致的溫度波動,使工件熱處理合格率提高 18%。

高溫臺車爐在傳統琉璃燒制技藝現代化改造中的應用:傳統琉璃燒制技藝耗時長、成品率低,高溫臺車爐可助力其現代化改造。在琉璃燒制過程中,將琉璃坯體置于臺車上,利用臺車爐的精確控溫功能,模擬傳統窯爐的升溫曲線。先以 0.5℃/min 的速率緩慢升溫至 400℃,去除坯體中的水分;再升溫至 800 - 1000℃,使琉璃充分熔融和澄清;在降溫階段,控制冷卻速率防止琉璃開裂。通過向爐內通入特定氣體,還能營造不同的氣氛環境,實現琉璃獨特的色彩和紋理效果。與傳統燒制方式相比,高溫臺車爐使琉璃燒制時間縮短 30%,成品率從 50% 提高至 75%,既保留了傳統琉璃的藝術特色,又提高了生產效率和經濟效益。礦山機械零件熱處理,高溫臺車爐確保零件性能達標。

高溫臺車爐的柔性隔熱密封簾創新設計:傳統密封方式在高溫下易老化失效,柔性隔熱密封簾采用多層復合結構解決該問題。內層為耐高溫陶瓷纖維氈,可承受 1300℃高溫;中間層嵌入記憶合金絲,在高溫下保持形狀穩定;外層涂覆納米級反射涂層,減少熱輻射。密封簾通過磁吸與卡槽雙重固定方式,與臺車和爐體緊密貼合。當臺車進出爐時,密封簾自動伸縮,避免摩擦損傷。實驗表明,該密封簾在 1200℃工況下,密封性能可持續 3 年以上,爐內熱量散失減少 65%,同時防止外界雜質進入,保證熱處理工藝的穩定性。高溫臺車爐在材料制備中用于合成高溫超導材料,需精確控制氧含量與溫度梯度。黑龍江高溫臺車爐設備廠家

玻璃深加工企業用高溫臺車爐進行玻璃退火。黑龍江高溫臺車爐設備廠家

高溫臺車爐的數字孿生驅動工藝仿真平臺:該平臺基于數字孿生技術,構建高溫臺車爐與工件的虛擬模型。通過實時采集設備運行數據,使虛擬模型與物理實體同步運行。在新工藝開發時,技術人員可在虛擬平臺上模擬不同工藝參數組合,觀察工件熱處理后的組織性能變化。例如,模擬不同升溫速率對鋁合金時效處理的影響,預測硬度、強度等指標的變化趨勢。平臺還支持多物理場耦合分析,考慮溫度、應力、組織演變等因素相互作用。經實際驗證,該平臺使新工藝開發周期縮短 40%,工藝優化成本降低 35%,為企業技術創新提供了高效工具。黑龍江高溫臺車爐設備廠家

- 小型箱式電阻爐設備 2025-12-08

- 北京管式爐工作原理 2025-12-08

- 貴州真空氣氛爐供應商 2025-12-08

- 河北臺車爐哪家好 2025-12-08

- 湖北高溫電阻爐操作注意事項 2025-12-07

- 內蒙古高溫熔塊爐哪家好 2025-12-07

- 浙江箱式電阻爐工作原理 2025-12-07

- 西藏高溫管式爐價格 2025-12-07

- 1400度馬弗爐 2025-12-07

- 青海1300度高溫電阻爐 2025-12-07

- 成都斗式提升機廠家 2025-12-08

- 貴州本地琛鑫輕創營實訓市場 2025-12-08

- 長寧區銷售鉸鏈操作 2025-12-08

- 山西本地半導體模具 2025-12-08

- 紹興化工高低溫控溫系統 2025-12-08

- 青浦區定制氣動元件大概費用 2025-12-08

- 陜西倉儲裝卸升降機報價 2025-12-08

- 浙江環保顆粒機點火棒 2025-12-08

- 太倉工業級不銹鋼酸洗檢測驗收標準 2025-12-08

- 上海日化用品煙包機 2025-12-08