山西臺車爐規格

臺車爐智能溫濕度聯動控制系統:在處理對濕度敏感的材料時,臺車爐智能溫濕度聯動控制系統發揮重要作用。系統通過高精度溫濕度傳感器實時監測爐內環境參數,采用模糊控制算法建立溫濕度關聯模型。當處理木材干燥時,初始階段在 100℃、相對濕度 60% 條件下快速蒸發自由水;隨著水分減少,系統自動降低溫度至 60℃,同時調節濕度至 30%,緩慢蒸發結合水,避免木材因溫度與濕度變化過快產生開裂變形。該系統還可根據不同材料特性預設多種溫濕度曲線,在皮革鞣制處理中,通過精確控制溫濕度變化,使皮革的收縮溫度提高 20℃,柔軟度提升 35%,產品質量明顯提升,滿足皮革制品生產需求。鐵路車輛輪轂處理,臺車爐進行淬火增強韌性。山西臺車爐規格

臺車爐的多臺車協同作業系統設計與實踐:為滿足大規模生產需求,臺車爐的多臺車協同作業系統應運而生。該系統由多臺臺車爐、軌道網絡、調度控制系統組成。多臺臺車爐可根據工藝需求設置不同溫度與氣氛,軌道網絡實現臺車在各爐之間的靈活轉運。調度控制系統根據生產計劃,自動分配臺車至相應爐體,優化生產流程。在大型鋼結構件熱處理中,多臺車協同作業系統可同時處理多個工件,通過合理調度,使生產效率提高 50% 以上。某鋼結構制造企業采用該系統后,月產量從 500 噸提升至 800 噸,縮短了交貨周期,增強了企業市場競爭力。山西臺車爐規格臺車爐支持遠程控制,操作管理更方便。

臺車爐在 3D 打印金屬構件后處理中的應用:3D 打印金屬構件存在殘余應力和孔隙缺陷,臺車爐通過復合處理工藝提升性能。以鈦合金航空零件為例,采用 “熱等靜壓 + 退火” 兩步法:先在 1100℃、150MPa 壓力下熱等靜壓 4 小時,消除內部孔隙;隨后降溫至 750℃進行去應力退火,保溫 3 小時。該工藝使零件致密度從 92% 提升至 99.8%,拉伸強度提高 18%,疲勞壽命延長 2.3 倍。同時,利用臺車爐的大尺寸處理能力,可一次完成多個復雜構件的批量后處理,推動 3D 打印技術在航空航天領域的工業化應用。

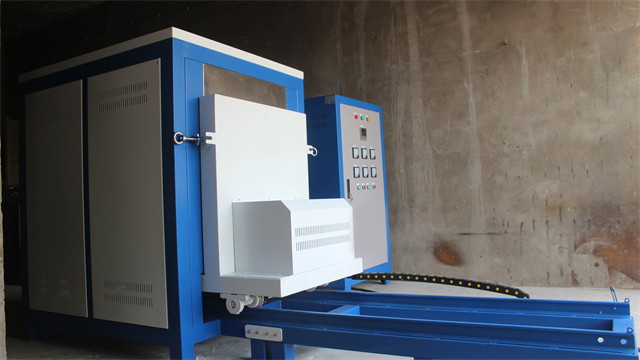

臺車爐的基礎結構與工作原理解析:臺車爐作為工業熱處理領域的常用設備,其結構設計融合了實用性與高效性。主體由爐體、臺車和控制系統三部分組成。爐體采用強度高鋼架支撐,內部砌筑多層耐火材料,內層為剛玉莫來石磚抵御高溫侵蝕,中間填充納米氣凝膠氈降低熱傳導,外層輔以硅酸鋁纖維毯隔熱,有效減少熱量散失。臺車承載工件進出爐體,底部安裝耐高溫滾輪與軌道配合,由電動驅動裝置牽引,實現便捷裝卸。加熱元件多采用電阻絲、硅碳棒或硅鉬棒,均勻分布于爐體兩側及頂部,通過輻射與對流方式傳遞熱量。控制系統則通過熱電偶實時監測爐溫,運用 PID 調節技術,準確控制加熱元件功率,使溫度波動范圍控制在 ±5℃以內。以金屬零件退火處理為例,臺車爐可將工件置于臺車上送入爐內,設定升溫曲線,在指定溫度下保溫一定時間后緩慢冷卻,消除零件內部應力,改善機械性能。汽車發動機缸體處理,臺車爐進行高溫回火工序。

臺車爐的遠程運維管理系統構建:遠程運維管理系統可實現對臺車爐的遠程監控、故障診斷和維護,提高設備管理效率。該系統通過物聯網技術,將臺車爐的溫度、壓力、電流等運行參數實時傳輸至云端服務器,用戶可通過手機 APP 或電腦端隨時隨地查看設備運行狀態。當設備出現故障時,系統自動報警并推送故障信息,同時通過大數據分析和系統進行故障診斷,提供解決方案。技術人員可遠程調整設備參數,進行程序升級和維護操作。某熱處理企業應用該系統后,設備故障響應時間從平均 2 小時縮短至 15 分鐘,設備利用率提高 25%,減少了因設備故障導致的生產中斷,降低了運維成本。機械加工企業用臺車爐,對齒輪進行滲碳淬火。山西臺車爐規格

港口機械制造通過臺車爐,處理起重機關鍵部件。山西臺車爐規格

臺車爐的多溫區單獨控溫技術研究:多溫區單獨控溫技術可滿足復雜工件不同部位對溫度的差異化要求,提高熱處理質量。臺車爐通過將爐膛劃分為多個單獨溫區,每個溫區配備單獨的加熱元件、溫度傳感器和溫控系統。以大型曲軸的熱處理為例,將爐膛分為頭部、軸頸、連桿軸頸等 5 個溫區,根據各部位的尺寸和性能要求,分別設定不同的溫度曲線。在淬火過程中,頭部溫區溫度設定為 850℃,軸頸溫區溫度設定為 820℃,通過精確控制各溫區的溫度和保溫時間,使曲軸各部位獲得不同的組織和性能,滿足了曲軸在工作過程中不同部位的受力要求。經多溫區單獨控溫處理的曲軸,疲勞強度提高 25%,使用壽命延長 2 倍,提高了產品的市場競爭力。山西臺車爐規格

- 高溫升降爐廠家 2025-12-10

- 吉林井式馬弗爐 2025-12-10

- 云南高溫臺車爐多少錢一臺 2025-12-10

- 河北高溫熔塊爐供應商 2025-12-09

- 重慶高溫管式爐生產商 2025-12-09

- 箱式高溫電爐廠家哪家好 2025-12-09

- 河南箱式高溫電爐 2025-12-09

- 立式管式爐多少錢一臺 2025-12-09

- 西藏箱式電阻爐操作注意事項 2025-12-09

- 寧夏高溫熔塊爐定做 2025-12-09

- 江西機械等離子去膠機保養 2025-12-10

- 江陰比較好的機械配件模鍛件現貨 2025-12-10

- 南岸區購買磁混凝銷售公司 2025-12-10

- 大規模隨動托料架市場價 2025-12-10

- 福建光學方法新能源汽車外漆檢測設備供應商家 2025-12-10

- 寧波地下智能車庫專賣 2025-12-10

- 佛山絲印機滾珠花鍵品牌 2025-12-10

- 南京設備維護保養服務流程 2025-12-10

- 上海本地麥克風線纜維保 2025-12-10

- 寧波FLE 光纖激光尺 2025-12-10