甘肅臺車爐規格尺寸

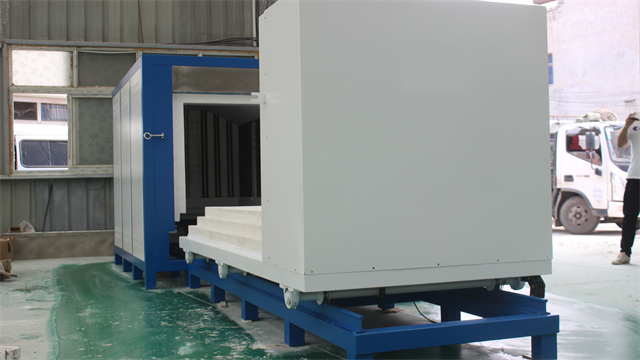

臺車爐的輕量化結構設計與應用:傳統臺車爐結構笨重,輕量化設計通過優化材料與結構降低設備重量與能耗。爐體框架采用強度高鋁合金型材焊接,重量較鋼結構減輕 40%,同時保持足夠的強度與剛度;耐火材料選用新型輕質莫來石泡沫陶瓷,密度為傳統耐火磚的 1/3,導熱系數降低 50%。在小型熱處理企業應用中,輕量化臺車爐安裝調試時間縮短 60%,設備運行時的基礎承重要求降低,同時能耗減少 22%,降低企業設備采購與運行成本。此外,輕量化設計便于設備移動與布局調整,提高車間空間利用率。汽車生產線用臺車爐,對沖壓件進行批量退火處理。甘肅臺車爐規格尺寸

臺車爐的故障預測性維護系統構建:故障預測性維護系統通過數據分析提前預判臺車爐故障,減少停機損失。系統采集爐溫、電流、振動、氣體流量等 12 類傳感器數據,利用深度學習算法建立設備健康模型。通過對歷史故障數據的學習,系統可識別異常數據模式,如當檢測到加熱元件電流波動幅度連續 3 小時超過正常范圍 15%,且爐溫上升速率下降時,預測加熱元件即將損壞,提前 72 小時發出預警。某熱處理企業應用該系統后,非計劃停機時間減少 75%,維護成本降低 35%,同時通過預防性維護延長設備關鍵部件使用壽命 20%,提高設備綜合效率。貴州臺車爐制造廠家臺車爐支持多用戶權限管理,規范操作流程。

臺車爐智能溫濕度聯動控制系統:在處理對濕度敏感的材料時,臺車爐智能溫濕度聯動控制系統發揮重要作用。系統通過高精度溫濕度傳感器實時監測爐內環境參數,采用模糊控制算法建立溫濕度關聯模型。當處理木材干燥時,初始階段在 100℃、相對濕度 60% 條件下快速蒸發自由水;隨著水分減少,系統自動降低溫度至 60℃,同時調節濕度至 30%,緩慢蒸發結合水,避免木材因溫度與濕度變化過快產生開裂變形。該系統還可根據不同材料特性預設多種溫濕度曲線,在皮革鞣制處理中,通過精確控制溫濕度變化,使皮革的收縮溫度提高 20℃,柔軟度提升 35%,產品質量明顯提升,滿足皮革制品生產需求。

臺車爐在特種合金材料熱處理中的應用:特種合金材料如鈦合金、鎳基合金等對熱處理工藝要求極為嚴苛,臺車爐在其中發揮著關鍵作用。在鈦合金航空發動機葉片的熱處理過程中,采用 “雙介質淬火 + 多級時效” 工藝。將葉片置于臺車上送入爐內,先以 2℃/min 的速率升溫至 950℃進行固溶處理,保溫 3 小時;出爐后先在油中快速冷卻至 400℃,再立即轉入水中冷卻至室溫,實現雙介質淬火,獲得理想的馬氏體組織。隨后進行多級時效處理,在臺車爐內分別在 500℃、550℃、600℃進行時效,每次保溫 4 小時,使合金元素充分析出,提高葉片的強度和疲勞性能。經此工藝處理的葉片,抗拉強度達到 1200MPa 以上,疲勞壽命提高 3 倍,滿足了航空發動機對高性能零部件的需求,為裝備的可靠性提供了保障。工程機械底盤制造,臺車爐處理底盤關鍵零件。

臺車爐在古玻璃復原研究中的模擬實驗:古玻璃復原研究需要精確模擬古代燒制工藝,臺車爐通過參數調控實現實驗需求。根據考古資料,設置 “柴窯模擬” 程序:采用分段升溫模擬柴火燃燒特性,在 600 - 800℃設置氧化氣氛模擬木材燃燒初期,900 - 1200℃切換為還原氣氛模擬木炭燃燒階段;通過調節爐內壓力模擬窯爐密封性。研究團隊利用該設備成功復原出漢代鉛鋇玻璃的色澤和成分,為古代玻璃工藝研究提供重要實驗依據,相關成果發表于《考古學報》要點期刊。工程機械制造利用臺車爐,處理大型結構部件。貴州臺車爐制造廠家

船舶管道制造時,臺車爐用于管材的高溫定型。甘肅臺車爐規格尺寸

臺車爐柔性隔熱層動態調節結構解析:傳統臺車爐隔熱層多為固定結構,難以適應不同工況下的熱管理需求。新型柔性隔熱層動態調節結構通過模塊化設計實現性能優化,爐襯由三層復合體系構成:表層為耐高溫可變形陶瓷纖維毯,中層嵌入形狀記憶合金片,底層鋪設納米氣凝膠板。當爐溫升高時,形狀記憶合金受熱形變,推動陶瓷纖維毯緊密貼合爐壁,隔熱效率提升 25%;降溫階段合金恢復初始狀態,便于快速更換損壞的隔熱模塊。在汽車模具淬火工藝中,該結構使爐體表面溫度波動范圍縮小至 ±8℃,有效降低操作人員燙傷風險,同時減少因熱傳導導致的臺車部件老化,延長設備整體使用壽命。甘肅臺車爐規格尺寸

- 重慶高溫管式爐生產商 2025-12-09

- 河南箱式高溫電爐 2025-12-09

- 立式管式爐多少錢一臺 2025-12-09

- 西藏箱式電阻爐操作注意事項 2025-12-09

- 寧夏高溫熔塊爐定做 2025-12-09

- 四川馬弗爐多少錢一臺 2025-12-09

- 內蒙古管式爐 2025-12-09

- 湖南臺車爐設備廠家 2025-12-08

- 青海實驗室管式爐 2025-12-08

- 內蒙古高溫馬弗爐價格 2025-12-08

- 中國電科8英寸管式爐擴散爐 2025-12-09

- 六合區哪些消音器 2025-12-09

- 株洲通用展布機定制 2025-12-09

- 河南型材加工中心改造 2025-12-09

- 青島多功能皮帶機生產廠家 2025-12-09

- 玉林溶劑噴碼機 2025-12-09

- 高性價比超高溫烘干熱泵怎么購買 2025-12-09

- 山東NPM-D3高速貼片機怎么樣 2025-12-09

- 無錫附近防滑腳踏板設備哪個好 2025-12-09

- 云南制造截齒怎么樣 2025-12-09