1100度高溫管式爐供應商

高溫管式爐在核廢料陶瓷固化體研究中的高溫燒結應用:核廢料的安全處置是重大難題,高溫管式爐用于核廢料陶瓷固化體的高溫燒結研究。將模擬核廢料與陶瓷原料混合后裝入坩堝,置于爐管內,在 1200 - 1400℃高溫和惰性氣氛保護下進行燒結。通過控制升溫速率(1 - 2℃/min)與保溫時間(4 - 6 小時),使核廢料中的放射性核素均勻固溶在陶瓷晶格中。利用 X 射線衍射儀在線監測燒結過程中晶相變化,優化工藝參數。經該工藝制備的陶瓷固化體,放射性核素浸出率低于 10??g/(cm2?d),滿足國際核廢料處置安全標準,為核廢料的安全固化處理提供了重要實驗手段。高溫管式爐的爐膛底部設有防濺射擋板,避免熔融物料污染設備。1100度高溫管式爐供應商

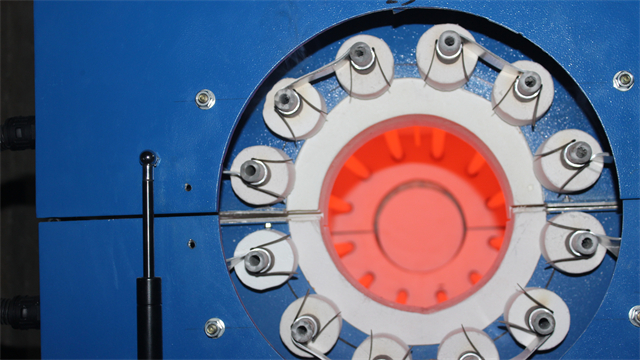

高溫管式爐的快拆式模塊化加熱組件設計:傳統高溫管式爐加熱組件損壞后更換困難,快拆式模塊化加熱組件采用標準化接口設計。每個加熱組件由加熱絲、絕緣層與外殼組成,通過卡扣式連接方式與爐管快速對接。當某個組件出現故障時,操作人員可在 15 分鐘內完成拆卸更換,無需對整個爐體進行調試。模塊化設計還支持根據工藝需求靈活調整加熱功率,如在小批量實驗時減少組件數量,在大規模生產時增加組件。某新材料研發企業應用該設計后,設備故障停機時間從平均 4 小時縮短至 30 分鐘,明顯提高了研發與生產效率。河北1800度高溫管式爐高溫管式爐的緊湊結構,節省實驗室空間且便于安裝。

高溫管式爐的自適應遺傳算法溫控策略:針對復雜工藝的溫控需求,高溫管式爐采用自適應遺傳算法溫控策略。該算法以歷史溫控數據為基礎,通過模擬生物進化過程,對 PID 控制參數進行全局尋優。在處理新型合金材料時,算法根據材料熱物性變化,自動調整比例系數、積分時間和微分時間。實驗顯示,在爐溫設定值頻繁變動的情況下,該策略使溫度響應速度提升 50%,穩態誤差控制在 ±0.5℃以內,相比傳統溫控算法,合金材料的組織均勻性提高 32%,力學性能波動范圍縮小 40%。

高溫管式爐的智能多氣體動態分壓調控系統:在高溫管式爐的多種工藝中,精確控制氣體分壓至關重要。智能多氣體動態分壓調控系統通過多個壓力傳感器與質量流量控制器協同工作,實時監測并調節爐內各氣體分壓。在金屬材料的滲氮 - 滲碳共處理工藝中,系統根據工藝階段自動調整氮氣與甲烷的分壓比,前期滲氮階段保持氮氣分壓 0.8 MPa,甲烷分壓 0.05 MPa;后期滲碳階段將氮氣分壓降至 0.5 MPa,甲烷分壓提升至 0.2 MPa。利用質譜儀在線分析氣體成分,動態調節氣體流量,使金屬表面形成梯度氮 - 碳化合物層,硬度從表面 HV1000 漸變至心部 HV300,兼具高耐磨性與良好韌性,滿足機械零件復雜工況需求。金屬材料的滲碳處理,高溫管式爐控制滲碳深度與效果。

高溫管式爐的超聲振動輔助粉末冶金溫壓成型技術:超聲振動輔助粉末冶金溫壓成型技術在高溫管式爐中提升材料成型質量。在金屬粉末溫壓過程中,將模具置于爐內加熱至 150℃,同時施加 20kHz 超聲振動。超聲振動產生的機械攪拌作用使金屬粉末流動性提高 3 倍,在同等壓力下,壓坯密度從理論密度的 85% 提升至 93%。在制備汽車發動機粉末冶金零件時,該技術使零件的拉伸強度達到 800MPa,疲勞壽命提高 50%,且內部孔隙率降低至 2% 以下,滿足高性能機械零件的制造要求。高溫管式爐在科研實驗中為新材料研發提供可靠的熱處理平臺。1700度高溫管式爐多少錢

高溫管式爐的真空系統泄漏需立即停機檢修,防止影響實驗結果。1100度高溫管式爐供應商

高溫管式爐在二維過渡金屬硫族化合物制備中的低壓化學氣相沉積應用:二維過渡金屬硫族化合物因獨特的光電性能成為研究熱點,高溫管式爐的低壓化學氣相沉積(LPCVD)工藝為其制備提供準確環境。將鉬酸鈉與硫脲前驅體分別置于爐管兩端的加熱舟中,抽真空至 10?2 Pa 后,以 20 sccm 的氬氣作為載氣。爐管前段預熱區溫度設為 400℃,使前驅體緩慢升華;中段反應區溫度升至 850℃,在硅基底表面發生化學反應生成二硫化鉬薄膜。通過調節氣壓與氣體流量,可精確控制薄膜層數,在 10?2 Pa 氣壓下,成功制備出單層二硫化鉬,其拉曼光譜中特征峰強度比 I???/I???達 1.2,與理論值高度吻合,為二維材料在晶體管、傳感器領域的應用提供高質量材料。1100度高溫管式爐供應商

- 湖南臺車爐設備廠家 2025-12-08

- 青海實驗室管式爐 2025-12-08

- 小型箱式電阻爐設備 2025-12-08

- 河北高溫馬弗爐訂制 2025-12-08

- 北京管式爐工作原理 2025-12-08

- 貴州真空氣氛爐供應商 2025-12-08

- 河北臺車爐哪家好 2025-12-08

- 湖北高溫電阻爐操作注意事項 2025-12-07

- 內蒙古高溫熔塊爐哪家好 2025-12-07

- 浙江箱式電阻爐工作原理 2025-12-07

- 四川純凈水設備生產廠家 2025-12-08

- 上海瓶裝線哪里有賣 2025-12-08

- 合肥節能臥式加工中心 2025-12-08

- 重慶正規力控系統 2025-12-08

- 智能餅干夾心機可調餅干寬度 2025-12-08

- 學校實驗室吊柜廠家 2025-12-08

- 青海點型四合一氣體檢測儀按需設計 2025-12-08

- 西南J1772放電槍安裝 2025-12-08

- 江西螺桿型空氣壓縮機 2025-12-08

- 湖南微型絲桿滑臺生產廠家 2025-12-08