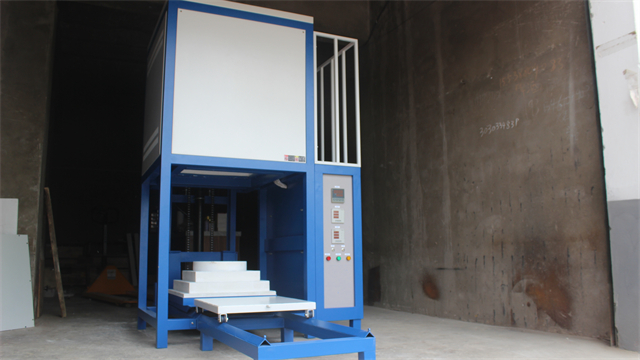

福建高溫升降爐廠家

高溫升降爐的多溫區單獨控制技術:對于一些對溫度梯度有特殊要求的工藝,高溫升降爐的多溫區單獨控制技術發揮重要作用。爐體內部沿垂直方向劃分為 3 - 5 個溫區,每個溫區配備單獨的發熱元件和溫度傳感器。在晶體生長工藝中,頂部溫區溫度設定為 1200℃,中部溫區 1150℃,底部溫區 1100℃,形成穩定的溫度梯度。通過 PID 控制算法,各溫區溫度偏差可控制在 ±2℃以內,滿足晶體生長對溫度均勻性和梯度的嚴格要求。在復合材料制備中,多溫區控制可實現物料的分層加熱和固化,提高復合材料的性能一致性。多溫區單獨控制技術使高溫升降爐能夠滿足多樣化的工藝需求,提升設備的通用性和工藝適應性。高溫升降爐用于電子元器件的高溫烘烤,保障元件性能穩定。福建高溫升降爐廠家

高溫升降爐在地質古生物化石模擬實驗中的應用:研究古生物化石形成過程及地質演變規律,常需模擬極端高溫高壓環境,高溫升降爐為此提供了實驗平臺。科研人員將巖石樣本與模擬原始地球環境的氣體(如甲烷、氨氣、氫氣)一同置于爐內,通過升降系統準確控制樣本與發熱元件的距離,實現梯度升溫。在模擬海底熱液噴口環境實驗中,爐內溫度可在 2 小時內從常溫升至 450℃,壓力達到 10MPa,同時配合氣體循環系統,觀察礦物質沉積和化石形成過程。這種實驗有助于揭示古生物的生存環境和進化歷程,為地球早期生命起源研究提供關鍵數據支持。福建高溫升降爐廠家高溫升降爐對金屬進行滲碳處理,改變材料表面性能。

高溫升降爐的智能能耗管理系統:智能能耗管理系統通過物聯網技術實時監測高溫升降爐的能耗數據。系統采集設備的功率、電壓、電流等參數,結合生產計劃與工藝要求,運用人工智能算法分析能耗分布。在非生產時段,自動調整設備進入節能待機模式,能耗降低 70%;根據歷史能耗數據預測生產過程中的能源需求,提前優化加熱策略,如在夜間低谷電價時段進行物料預熱。某企業應用該系統后,高溫升降爐年能耗降低 22%,明顯減少了生產成本與碳排放。

高溫升降爐的耐火材料選擇與壽命評估:高溫升降爐的耐火材料直接影響設備性能和使用壽命,其選擇需綜合多方面因素。對于爐襯材料,在 1200℃以下工況,可選用性價比高的高鋁質耐火磚;而在 1500℃以上高溫環境,常采用剛玉 - 莫來石復合耐火材料,其具有高耐火度、低熱膨脹系數的特點。在頻繁升降操作中,耐火材料易因熱震損壞,因此需考慮材料的抗熱震性能,如碳化硅質耐火材料通過添加金屬纖維增強韌性,可承受快速的溫度變化。通過定期檢測耐火材料的厚度、裂紋擴展情況,結合熱成像技術監測表面溫度分布,建立壽命評估模型,提前知道耐火材料更換時間,避免因材料損壞導致的生產事故,降低維護成本。帶有氣體流量控制的高溫升降爐,精確調控氣氛環境。

高溫升降爐在生物醫用鎂合金表面改性中的應用:生物醫用鎂合金需進行表面改性以提高耐腐蝕性和生物相容性,高溫升降爐發揮重要作用。在鎂合金表面制備羥基磷灰石涂層時,先將鎂合金樣品置于升降爐內,在 500℃下進行表面活化處理。隨后采用電泳沉積法在樣品表面涂覆羥基磷灰石懸浮液,再次放入爐內,以 3℃/min 的速率升溫至 700℃,在氮氣保護下進行高溫燒結。升降爐的準確溫控與氣氛控制,使涂層與基體形成牢固的化學鍵合,涂層厚度均勻,且具有良好的生物活性,促進骨細胞的生長與附著,為生物醫用鎂合金在骨科植入物領域的應用奠定基礎。帶有數據記錄功能的高溫升降爐,方便實驗數據的整理與分析。海南高溫升降爐多少錢

高溫升降爐在化工實驗中用于催化劑的高溫活化,提升反應效率與選擇性。福建高溫升降爐廠家

高溫升降爐的超臨界流體處理工藝集成:將超臨界流體技術與高溫升降爐集成,為材料處理開辟新途徑。在超臨界二氧化碳(CO?)環境下,利用高溫升降爐進行材料的表面改性、萃取和反應等操作。例如,在金屬材料表面處理中,將工件置于充滿超臨界 CO?的爐內,同時升溫至特定溫度(如 300 - 400℃),超臨界 CO?具有良好的擴散性和溶解能力,可攜帶改性劑均勻滲透到金屬表面,實現快速、均勻的表面涂層沉積。與傳統液相或氣相處理工藝相比,超臨界流體處理工藝具有處理效率高、環境友好、產品質量穩定等優點,適用于航空航天、電子等領域的材料加工。福建高溫升降爐廠家

- 湖南臺車爐設備廠家 2025-12-08

- 小型箱式電阻爐設備 2025-12-08

- 北京管式爐工作原理 2025-12-08

- 貴州真空氣氛爐供應商 2025-12-08

- 河北臺車爐哪家好 2025-12-08

- 湖北高溫電阻爐操作注意事項 2025-12-07

- 內蒙古高溫熔塊爐哪家好 2025-12-07

- 浙江箱式電阻爐工作原理 2025-12-07

- 西藏高溫管式爐價格 2025-12-07

- 1400度馬弗爐 2025-12-07

- 揚州中走絲線切割生產廠家 2025-12-08

- 新疆真空熱處理行業用真空系統 2025-12-08

- 秦淮區消音器牌子 2025-12-08

- 河北機械4軸平面度檢查擺盤機維修電話 2025-12-08

- 泰州鈦反應釜現貨 2025-12-08

- 山東國產自動組裝機 2025-12-08

- 成都斗式提升機廠家 2025-12-08

- 貴州本地琛鑫輕創營實訓市場 2025-12-08

- 長寧區銷售鉸鏈操作 2025-12-08

- 貴陽高速沖壓設備聯系方式 2025-12-08