河北高溫臺車爐公司

高溫臺車爐的區塊鏈質量追溯系統:為實現產品質量可追溯,高溫臺車爐引入區塊鏈質量追溯系統。系統將工件的熱處理工藝參數(溫度、時間、氣氛等)、設備運行數據、操作人員信息等實時上傳至區塊鏈。每個熱處理批次形成加密數據塊,不可篡改且可追溯。當產品出現質量問題時,通過區塊鏈技術可快速查詢整個熱處理過程的詳細信息,精確追溯問題環節。例如,在汽車零部件熱處理中,若發現零件硬度不合格,可通過追溯系統查看該批次零件在高溫臺車爐中的具體熱處理工藝參數,為質量改進提供準確依據,同時提升企業產品質量管控水平和品牌信譽。高溫臺車爐的電路設計科學,降低設備運行能耗。河北高溫臺車爐公司

高溫臺車爐在船舶大型鑄鍛件退火中的應用:船舶制造中的大型鑄鍛件,如曲軸、舵桿等,尺寸大、重量重,退火處理對消除內應力、改善力學性能至關重要。高溫臺車爐針對此類工件,優化爐體空間設計,可容納長度超過 10 米、重量達 30 噸的大型鑄鍛件。在退火過程中,采用階梯式升溫、保溫和降溫工藝,先以 1.5℃/min 的速率升溫至 650℃,保溫 8 小時,使工件內部溫度均勻,然后緩慢降溫至室溫。爐內配備強對流循環風機,使爐內溫度均勻性控制在 ±5℃以內,確保鑄鍛件各部位的內應力充分消除。經高溫臺車爐退火處理后的船舶鑄鍛件,其力學性能符合國際標準,為船舶安全航行提供可靠保障。河北高溫臺車爐公司操作高溫臺車爐前需檢查臺車軌道潤滑狀態,確保移動平穩且無卡滯現象。

高溫臺車爐的超聲波清洗 - 熱處理集成技術:在金屬工件熱處理前,表面清潔度對熱處理質量有重要影響。高溫臺車爐的超聲波清洗 - 熱處理集成技術將超聲波清洗功能與熱處理過程相結合。在工件放置于臺車上后,先啟動超聲波清洗裝置,利用高頻振動產生的空化效應,去除工件表面的油污、氧化皮等雜質;清洗完成后,直接進行熱處理工藝。該集成技術避免了傳統清洗后工件轉移過程中可能的二次污染,保證了熱處理的質量。在精密零件的熱處理中,采用該技術使零件表面的硬度均勻性提高 20%,同時減少了工藝流程,提高了生產效率,降低了生產成本。

高溫臺車爐的廢氣凈化與余熱回收集成系統:高溫臺車爐在運行過程中會產生大量高溫廢氣,既造成能源浪費又污染環境。廢氣凈化與余熱回收集成系統有效解決了這一問題。系統首先通過熱交換器回收廢氣中的余熱,將其用于預熱助燃空氣或加熱其他工藝介質,使廢氣溫度從 800℃降至 200℃左右。冷卻后的廢氣進入凈化裝置,采用催化燃燒技術,將廢氣中的有害氣體(如氮氧化物、一氧化碳等)分解為無害物質,使廢氣排放達到環保標準。某鋼鐵企業采用該集成系統后,每年可回收余熱相當于節約標準煤 500 噸,同時減少了廢氣排放,實現了節能減排的目標。高溫臺車爐在石油化工中用于油品裂解實驗,研究高溫下的化學分解過程。

高溫臺車爐的柔性隔熱密封簾創新設計:傳統密封方式在高溫下易老化失效,柔性隔熱密封簾采用多層復合結構解決該問題。內層為耐高溫陶瓷纖維氈,可承受 1300℃高溫;中間層嵌入記憶合金絲,在高溫下保持形狀穩定;外層涂覆納米級反射涂層,減少熱輻射。密封簾通過磁吸與卡槽雙重固定方式,與臺車和爐體緊密貼合。當臺車進出爐時,密封簾自動伸縮,避免摩擦損傷。實驗表明,該密封簾在 1200℃工況下,密封性能可持續 3 年以上,爐內熱量散失減少 65%,同時防止外界雜質進入,保證熱處理工藝的穩定性。高溫臺車爐的爐膛門密封條需定期更換,防止熱量泄漏導致能耗增加。河北高溫臺車爐公司

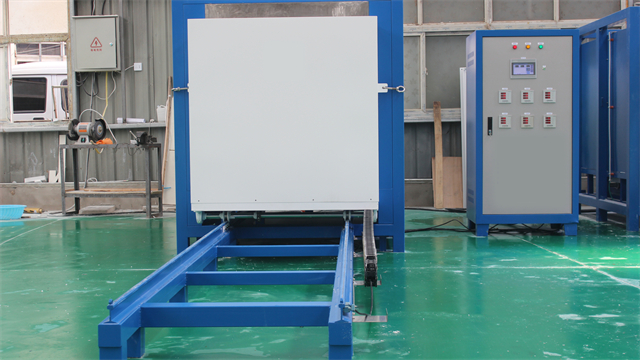

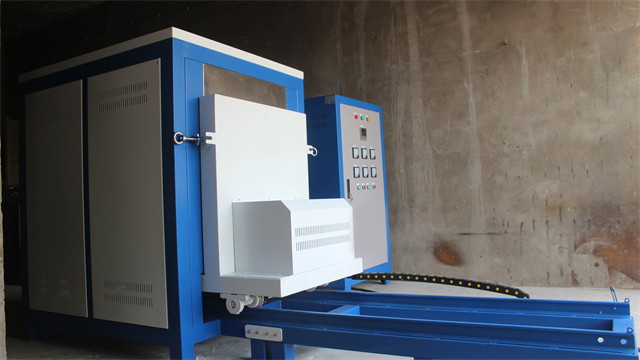

高溫臺車爐的臺車移動采用齒輪鏈條驅動,確保定位精度誤差不超過±2mm。河北高溫臺車爐公司

高溫臺車爐的電磁感應輔助加熱技術:傳統電阻加熱方式在處理大型工件時存在加熱效率低、能耗高的問題,電磁感應輔助加熱技術為高溫臺車爐注入新活力。該技術通過在爐體周圍布置感應線圈,當通入交變電流時,產生交變磁場,使金屬工件內部產生感應電流,利用電流的熱效應實現自發熱。在處理大型合金鋼鍛件時,電磁感應加熱可使工件表層迅速升溫,與電阻加熱結合,形成內外同步加熱模式,將整體加熱時間縮短 40%。同時,通過調節感應電流頻率和強度,可精確控制加熱深度和溫度分布,避免表面過熱,提高加熱均勻性,特別適用于對加熱速度和質量要求高的金屬熱處理工藝。河北高溫臺車爐公司

- 西藏高溫管式爐價格 2025-12-07

- 湖北高溫管式爐哪家好 2025-12-07

- 上海高溫管式爐生產廠家 2025-12-06

- 福建1300度高溫馬弗爐 2025-12-06

- 江蘇高溫馬弗爐價格 2025-12-06

- 河南實驗室箱式電阻爐 2025-12-06

- 江蘇高溫臺車爐哪家好 2025-12-06

- 山東高溫電爐定制 2025-12-06

- 小型管式爐公司 2025-12-06

- 陜西工業馬弗爐 2025-12-06

- 金華特殊場景鑲鉆機有什么特點 2025-12-07

- 吉林機械手安全防護傳感器設備制造 2025-12-07

- 奉賢區床內園磨床是什么 2025-12-07

- 寶山區不銹鋼風管大小 2025-12-07

- 陜西個性化土石方工程施工預算 2025-12-07

- 甘肅如何定制鐵路箱梁自動生產線批發價格 2025-12-07

- 徐匯區自制離心機銷售廠家 2025-12-07

- 河北正規HIROTAKA聯系人 2025-12-07

- 江西客控方案是什么 2025-12-07

- 鎮江小型鉆攻中心主要廠家 2025-12-07