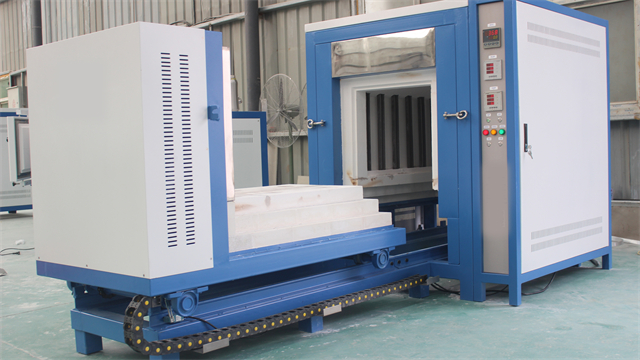

廣東臺車爐定制

臺車爐的輕量化結構設計與應用:傳統臺車爐結構笨重,輕量化設計通過優化材料與結構降低設備重量與能耗。爐體框架采用強度高鋁合金型材焊接,重量較鋼結構減輕 40%,同時保持足夠的強度與剛度;耐火材料選用新型輕質莫來石泡沫陶瓷,密度為傳統耐火磚的 1/3,導熱系數降低 50%。在小型熱處理企業應用中,輕量化臺車爐安裝調試時間縮短 60%,設備運行時的基礎承重要求降低,同時能耗減少 22%,降低企業設備采購與運行成本。此外,輕量化設計便于設備移動與布局調整,提高車間空間利用率。臺車爐的操作面板設置急停按鈕,保障人員安全。廣東臺車爐定制

臺車爐基于相變儲能材料的溫控輔助系統:傳統臺車爐在升溫和保溫階段存在能源浪費問題,基于相變儲能材料的溫控輔助系統可有效改善這一狀況。該系統在爐體結構中嵌入相變儲能模塊,采用熔點為 300 - 500℃的多元合金作為儲能介質。在臺車爐升溫階段,當爐內溫度高于相變材料熔點時,儲能介質吸收并儲存熱量;保溫階段,若爐內溫度出現下降趨勢,相變材料釋放儲存的熱量進行補償。以大型機械零件的回火處理為例,回火溫度設定為 500℃,使用該系統后,在 8 小時的保溫過程中,溫度波動范圍從 ±8℃縮小至 ±3℃,且電能消耗降低了 22%。同時,相變儲能材料的循環使用壽命可達 5000 次以上,極大地提高了能源利用效率,降低了生產成本。江蘇全纖維臺車爐臺車爐配置變頻調速系統,靈活控制臺車移動速度。

臺車爐在廢舊金屬材料再生處理中的應用:廢舊金屬材料的再生處理對于資源回收和環境保護具有重要意義,臺車爐在其中發揮著關鍵作用。在廢舊鋁合金的再生處理中,將廢舊鋁合金置于臺車上送入爐內,先在 550 - 600℃進行熔煉,使鋁合金熔化;然后通入氯氣和氮氣的混合氣體進行精煉,氯氣可與鋁合金中的雜質反應生成氯化物,隨爐氣排出,氮氣起到攪拌作用,促進雜質分離。通過控制熔煉溫度和精煉時間,可有效去除鋁合金中的鐵、硅等雜質,使再生鋁合金的純度達到 99% 以上。再生鋁合金可重新用于制造汽車零部件、門窗型材等,實現了資源的循環利用,減少了對原生金屬資源的依賴,降低了生產成本,同時減少了廢舊金屬對環境的污染。

臺車爐在表面涂層熱處理中的工藝優化:表面涂層熱處理可提高材料的耐磨性、耐腐蝕性等性能,臺車爐通過工藝優化提升處理效果。在金屬表面陶瓷涂層的熱處理中,采用 “梯度升溫 + 氣氛保護” 工藝。先將涂覆陶瓷涂層的金屬工件置于臺車上送入爐內,以 1.5℃/min 的速率升溫至 400℃,保溫 2 小時,使涂層中的有機物充分揮發;然后以 2℃/min 的速率升溫至 800℃,在氬氣保護氣氛下保溫 3 小時,促進陶瓷涂層與金屬基體的化學鍵合和致密化。通過優化工藝參數,陶瓷涂層的結合強度提高 35%,硬度達到 HRC65 - 70,耐磨性能提高 4 倍,有效延長了工件的使用壽命,在機械制造、模具加工等行業得到廣泛應用。臺車爐爐門配備密封膠條,減少熱量與氣體外溢。

臺車爐的自動化進出料系統設計與實現:傳統臺車爐進出料依賴人工操作,效率低且存在安全隱患,自動化進出料系統的應用解決了這一問題。該系統由行車、機械臂、軌道定位裝置和控制系統組成。行車負責吊運工件至臺車上,機械臂精確抓取并放置工件,定位精度可達 ±5mm。軌道定位裝置采用激光測距與編碼器雙重定位,確保臺車準確進出爐體。控制系統根據預設程序,自動控制行車、機械臂和臺車的動作,實現無人化操作。在大型鋼結構件熱處理中,自動化進出料系統可在 10 分鐘內完成工件裝卸,相比人工操作效率提升 4 倍。同時,系統設置多重安全防護,如限位保護、急停按鈕等,保障操作人員安全。某鋼結構生產企業引入該系統后,生產效率提高 35%,人工成本降低 25%。臺車爐設置多組溫度監測點,實時反饋爐內溫度。江蘇全纖維臺車爐

軌道交通設備制造,臺車爐處理車輪等零部件。廣東臺車爐定制

臺車爐的耐高溫陶瓷纖維臺車表面處理技術:臺車表面在長期高溫使用過程中易出現氧化、磨損等問題,耐高溫陶瓷纖維臺車表面處理技術可有效解決這些問題。該技術通過在臺車表面噴涂多層耐高溫陶瓷纖維涂層,底層為氧化鋁 - 氧化鈦復合涂層,增強與臺車基體的結合力;中間層為莫來石纖維涂層,提高耐高溫性能;表層為碳化硅纖維涂層,增強耐磨性和抗氧化性。經處理后的臺車表面,耐高溫性能可達 1300℃,抗氧化能力提高 5 倍,耐磨性提高 3 倍。在頻繁裝卸高溫工件的工況下,臺車表面的使用壽命從原來的 1 年延長至 3 年以上,減少了臺車的更換頻率,降低了設備維護成本,同時提高了臺車運行的穩定性和可靠性。廣東臺車爐定制

- 西藏高溫管式爐價格 2025-12-07

- 湖北高溫管式爐哪家好 2025-12-07

- 上海高溫管式爐生產廠家 2025-12-06

- 福建1300度高溫馬弗爐 2025-12-06

- 江蘇高溫馬弗爐價格 2025-12-06

- 河南實驗室箱式電阻爐 2025-12-06

- 江蘇高溫臺車爐哪家好 2025-12-06

- 山東高溫電爐定制 2025-12-06

- 小型管式爐公司 2025-12-06

- 陜西工業馬弗爐 2025-12-06

- 北京醫藥行業穿梭車維修廠家電話 2025-12-07

- 北京字符檢測玻璃轉盤視覺篩選機推薦廠家 2025-12-07

- 蘇州新款PS柜 2025-12-07

- 貴州雙調速絕緣套管上漆生產線故障維修 2025-12-07

- 鄭州FESTO型倍速鏈阻擋氣缸價格哪家優惠 2025-12-07

- 山西購買琛鑫輕創營實訓用戶體驗 2025-12-07

- 閔行區實驗室家具誠信合作 2025-12-07

- 常州通用儀器儀表交易價格 2025-12-07

- 3型液壓力矩扳手螺栓安裝視頻 2025-12-07

- 浙江無框智能開關對比價 2025-12-07