安徽立式高溫管式爐

高溫管式爐在古書畫修復材料老化性能測試中的應用:研究古書畫修復材料的耐久性,需模擬老化環境,高溫管式爐為此提供實驗條件。將修復用粘合劑、紙張等材料置于爐內,通入模擬空氣(含微量二氧化硫、氮氧化物),以 2℃/min 的速率升溫至 60℃,相對濕度控制在 75% RH。利用顯微拉曼光譜儀實時監測材料分子結構變化,發現某新型纖維素粘合劑在模擬老化 1000 小時后,其聚合度下降幅度較傳統粘合劑減少 45%,為古書畫修復材料的選擇和保護方案制定提供科學依據。金屬材料的熱處理環節,高溫管式爐可調控溫度完成退火工序。安徽立式高溫管式爐

高溫管式爐在古代青銅器表面腐蝕產物研究中的熱分析應用:研究古代青銅器表面腐蝕產物的成分與形成機制,對文物保護至關重要。將青銅器腐蝕樣品置于高溫管式爐內,在氬氣保護下進行程序升溫實驗,從室溫以 5℃/min 的速率升至 800℃。利用熱重 - 差熱聯用分析儀(TG - DTA)實時監測樣品在升溫過程中的質量變化與熱效應,結合質譜儀分析揮發氣體成分。實驗發現,青銅器表面的堿式碳酸銅在 220 - 280℃之間發生分解,生成氧化銅和二氧化碳,該研究為制定科學的青銅器除銹與保護方案提供了關鍵數據支持。安徽立式高溫管式爐高溫管式爐可實現遠程監控,方便實驗操作與管理。

高溫管式爐的自適應模糊神經網絡溫控系統:針對高溫管式爐溫控過程中存在的非線性、時變性和外部干擾問題,自適應模糊神經網絡溫控系統發揮明顯優勢。該系統通過熱電偶、紅外測溫儀等多傳感器采集爐內溫度數據,模糊邏輯模塊對溫度偏差進行初步處理,神經網絡則依據大量歷史數據和實時反饋,動態優化控制參數。在制備特種玻璃熔塊時,即使環境溫度波動 ±10℃,該系統也能將爐溫控制在目標值 ±0.8℃范圍內,超調量減少至 3%,有效避免因溫度失控導致的玻璃析晶、氣泡等缺陷,產品良品率從 85% 提升至 96%。

高溫管式爐的模糊神經網絡自適應溫控算法:針對高溫管式爐溫控過程中的非線性、時變性和外界干擾等問題,模糊神經網絡自適應溫控算法能夠實現準確的溫度控制。該算法通過多個熱電偶采集爐內不同位置的溫度數據,模糊邏輯模塊對溫度偏差進行初步處理,神經網絡則根據歷史數據和實時反饋信息,動態調整溫控參數。在陶瓷材料的高溫燒結過程中,即使受到外界環境溫度變化和物料批次差異的影響,該算法仍能將爐溫控制在目標值 ±0.8℃以內,超調量小于 3%,有效保證了陶瓷材料的燒結質量,提高了產品的合格率。高溫管式爐具備超溫報警功能,保障設備運行安全。

高溫管式爐的余熱驅動有機朗肯循環發電與預熱聯合系統:為實現高溫管式爐余熱的高效利用,余熱驅動有機朗肯循環發電與預熱聯合系統發揮了重要作用。從爐管排出的高溫尾氣(溫度約 700℃)首先進入余熱鍋爐,加熱低沸點有機工質(如 R245fa)使其氣化,高溫高壓的有機蒸汽推動渦輪發電機發電。發電后的蒸汽經冷凝器冷卻液化,通過工質泵重新送入余熱鍋爐循環使用。同時,發電過程中產生的余熱用于預熱待處理物料,將物料溫度從室溫提升至 300℃左右。在金屬熱處理生產線中,該聯合系統每小時可發電 25kW?h,滿足生產線 10% 的電力需求,同時減少了物料預熱所需的能源消耗,每年可降低生產成本約 40 萬元。高溫管式爐適用于通入各類保護氣體,為物料營造特定反應環境。1500度高溫管式爐生產廠家

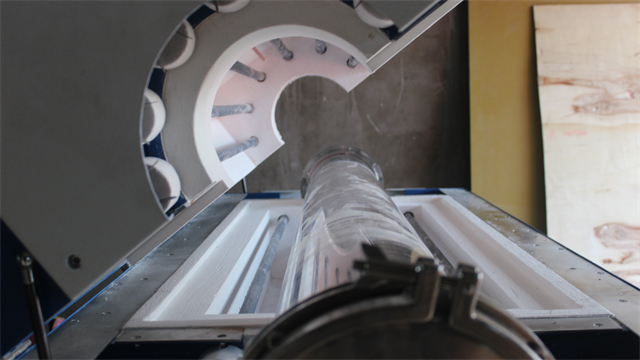

高溫管式爐通過狹長管道設計,讓物料在高溫下實現均勻加熱。安徽立式高溫管式爐

高溫管式爐的多尺度微納結構材料梯度制備工藝:高溫管式爐結合化學氣相沉積與物理的氣相沉積技術,實現多尺度微納結構材料的梯度制備。在制備超級電容器電極材料時,先通過化學氣相沉積在基底表面生長 100nm 厚的碳納米管陣列,隨后切換至物理的氣相沉積,在碳納米管表面沉積 50nm 厚的二氧化錳納米顆粒。通過控制氣體流量、溫度和沉積時間,形成從底層到表層的孔隙率梯度(從 80% 到 40%)和電導率梯度(從 103S/m 到 10?S/m)。該材料的比電容達到 350F/g,循環穩定性超過 5000 次,為高性能儲能器件的研發提供創新材料解決方案。安徽立式高溫管式爐

- 重慶高溫管式爐生產商 2025-12-09

- 河南箱式高溫電爐 2025-12-09

- 立式管式爐多少錢一臺 2025-12-09

- 西藏箱式電阻爐操作注意事項 2025-12-09

- 寧夏高溫熔塊爐定做 2025-12-09

- 四川馬弗爐多少錢一臺 2025-12-09

- 內蒙古管式爐 2025-12-09

- 湖南臺車爐設備廠家 2025-12-08

- 青海實驗室管式爐 2025-12-08

- 內蒙古高溫馬弗爐價格 2025-12-08

- 北京醫療隔離機設備 2025-12-09

- 貴州實驗室通風工程一體化 2025-12-09

- 中國電科8英寸管式爐擴散爐 2025-12-09

- 六合區哪些消音器 2025-12-09

- 株洲通用展布機定制 2025-12-09

- 河南型材加工中心改造 2025-12-09

- 青島多功能皮帶機生產廠家 2025-12-09

- 玉林溶劑噴碼機 2025-12-09

- 河北cnc五軸加工中心型號 2025-12-09

- 高性價比超高溫烘干熱泵怎么購買 2025-12-09