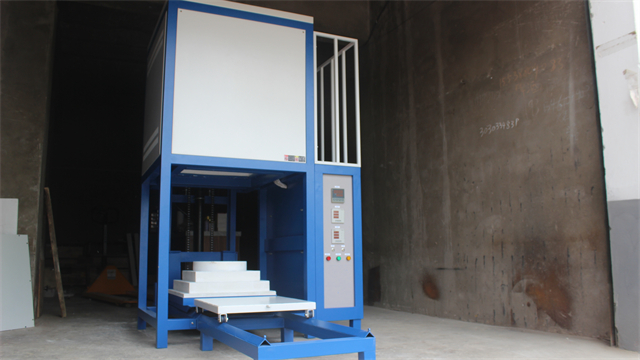

湖北高溫升降爐性能

高溫升降爐的數字線程技術應用:數字線程技術貫穿高溫升降爐的設計、制造、運行和維護全過程,實現設備全生命周期的數據集成和管理。在設計階段,利用三維建模軟件創建設備的數字模型,并關聯設計參數、材料屬性等信息;制造過程中,通過傳感器采集加工數據,實時更新數字模型;在運行階段,將設備的運行數據(如溫度、壓力、能耗等)與數字模型進行融合,實現設備狀態的實時監測和預測性維護。當設備需要維修或升級時,數字線程可提供完整的歷史數據,幫助技術人員快速了解設備狀況,制定好的維修和升級方案。該技術提高了設備的智能化管理水平,降低了運維成本,為高溫升降爐的可持續發展提供了技術保障。高溫升降爐在環保領域用于危險廢物無害化處理,需符合國家排放標準。湖北高溫升降爐性能

高溫升降爐的多軸聯動準確定位系統:傳統升降爐在物料定位時,常存在水平方向偏移問題,影響加熱均勻性。多軸聯動準確定位系統整合了 X、Y、Z 三軸運動機構與旋轉軸。在處理異形工件時,系統通過伺服電機驅動各軸協同運動,可將工件在三維空間內的定位精度控制在 ±0.3mm,旋轉角度誤差小于 0.1°。配合激光定位傳感器實時反饋,系統能自動修正定位偏差。在渦輪葉片熱處理中,該系統確保葉片每個部位與發熱元件的距離精確一致,使葉片表面溫度偏差控制在 ±2℃,有效提升航空發動機關鍵部件的熱處理質量。江西高溫升降爐生產廠家高溫升降爐的維護需斷電后進行,并懸掛警示標識防止誤操作。

高溫升降爐在深海礦物模擬冶煉中的應用:深海蘊藏著豐富的多金屬結核、富鈷結殼等礦物資源,高溫升降爐可模擬深海高壓高溫環境進行礦物冶煉研究。科研人員將深海礦物樣本置于特制耐壓容器中,放入升降爐內,通過液壓裝置模擬 1000 - 6000 米深海的壓力環境(10 - 60MPa),同時利用升降爐將溫度升至 1200 - 1500℃。在模擬冶煉過程中,研究不同壓力和溫度條件下礦物的分解、還原反應特性,探索高效的深海礦物提取工藝。例如,在處理多金屬結核時,通過優化升降爐的溫度曲線和壓力控制,可使錳、鎳、鈷等金屬的提取率提高 20% - 30%,為深海資源開發提供關鍵技術支持。

高溫升降爐的快速冷卻淬火集成系統:為滿足金屬材料淬火工藝對快速冷卻的需求,高溫升降爐集成快速冷卻淬火系統。該系統采用高壓氣體噴射和循環水冷相結合的方式,當熱處理完成后,升降平臺迅速下降至冷卻區域,啟動高壓氮氣噴射裝置,氣體壓力可達 10MPa,在 30 秒內將工件表面溫度從 800℃降至 200℃。同時,冷卻腔外的循環水冷系統帶走大量熱量,使冷卻介質溫度保持穩定。在軸承鋼淬火處理中,該系統可使馬氏體轉變更加充分,工件硬度提高至 HRC60 - 62,且變形量控制在 0.02mm 以內,明顯提升了金屬材料的力學性能和產品質量。高溫升降爐在食品檢測中用于灰分測定,需確保樣品完全燃燒且無殘留。

高溫升降爐與機器人自動化生產線的協同作業:為實現高效生產,高溫升降爐與機器人自動化生產線的協同作業成為發展趨勢。在汽車零部件熱處理生產線中,工業機器人負責將待處理的零部件準確放置在升降爐的平臺上,通過通信協議與升降爐控制系統對接,發送啟動指令。升降爐完成熱處理后,機器人再次將零部件取出,轉移至下一工序。整個過程中,機器人的運動軌跡與升降爐的升降動作精確配合,通過視覺識別系統校準零部件位置,確保操作準確性。這種協同作業模式使生產效率提高 40%,減少人工干預帶來的質量波動,同時降低操作人員在高溫環境下的勞動強度,提升生產線的自動化和智能化水平。高溫升降爐的爐膛采用好的耐火材料,隔熱性與抗熱震性良好。湖北高溫升降爐性能

高溫升降爐在新能源電池材料制備中,實現物料的快速升降加熱。湖北高溫升降爐性能

高溫升降爐的梯度功能梯度材料爐襯:為適應高溫升降爐內復雜的溫度和化學環境,梯度功能材料(FGM)被應用于爐襯制造。這種爐襯從內到外成分和性能呈梯度變化,內側采用高硬度、高導熱的碳化硅材料,以抵御高溫物料的沖刷和侵蝕;中間層為氧化鋁 - 氧化鋯復合材料,具有良好的隔熱和緩沖熱應力能力;外層則是輕質陶瓷纖維,降低爐體散熱。在金屬熔煉過程中,爐襯內側可承受 1600℃以上高溫,而外層溫度保持在 60℃以下,有效延長爐襯使用壽命 50% 以上。同時,梯度結構可減少熱應力集中,避免爐襯開裂,提高設備運行穩定性。湖北高溫升降爐性能

- 河北高溫熔塊爐供應商 2025-12-09

- 重慶高溫管式爐生產商 2025-12-09

- 箱式高溫電爐廠家哪家好 2025-12-09

- 河南箱式高溫電爐 2025-12-09

- 立式管式爐多少錢一臺 2025-12-09

- 西藏箱式電阻爐操作注意事項 2025-12-09

- 寧夏高溫熔塊爐定做 2025-12-09

- 四川馬弗爐多少錢一臺 2025-12-09

- 內蒙古管式爐 2025-12-09

- 甘肅箱式電阻爐哪家好 2025-12-09

- 安徽重型物料SMT下板機故障排查方法 2025-12-09

- 上海鈑金折彎機批發價格 2025-12-09

- 常州封口沖壓外圈軸承價格 2025-12-09

- 哪些智能倉儲管理系統特點 2025-12-09

- 福建本地齒輪供應商 2025-12-09

- 寶山區銷售直線軸承銷售廠家 2025-12-09

- 錫山區本地機器人工作站 2025-12-09

- 北京醫療隔離機設備 2025-12-09

- 貴州實驗室通風工程一體化 2025-12-09

- 中國電科8英寸管式爐擴散爐 2025-12-09