福建管式爐哪家好

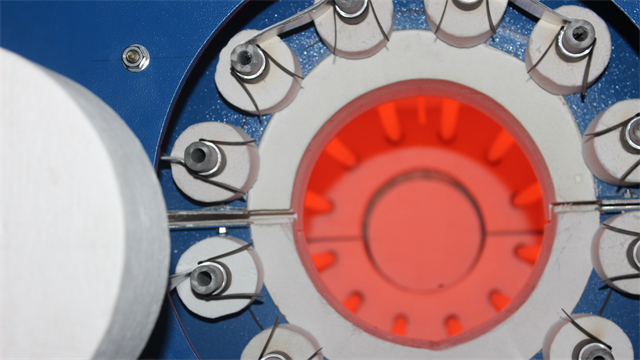

管式爐的溫度均勻性測試與改善方法:溫度均勻性是衡量管式爐性能的重要指標,直接影響熱處理質量。常用的測試方法是在爐管內放置多個熱電偶,均勻分布于不同位置,在空載和負載工況下記錄溫度數據。若測試發現溫差較大,可從多方面進行改善。首先,調整加熱元件布局,對溫度偏低區域增加加熱功率;其次,優化氣體流量和流速,通過調整氣體入口和出口位置,改善爐內氣流循環;此外,在爐管內設置導流板或均溫塊,促進熱量均勻分布。某材料實驗室對管式爐進行溫度均勻性改進后,將爐管內溫差從 ±10℃縮小至 ±3℃,滿足了高精度材料熱處理實驗的要求,確保了實驗結果的準確性和可靠性。精密合金熱處理,管式爐改善合金組織結構。福建管式爐哪家好

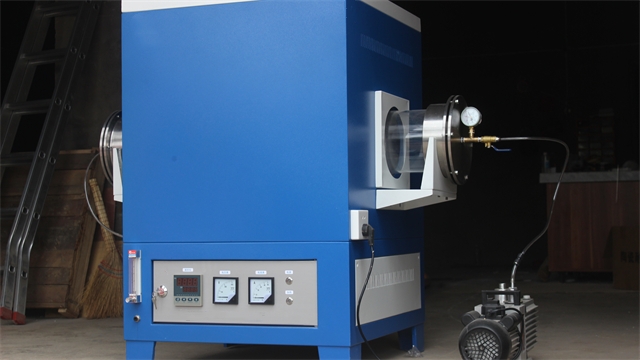

管式爐在化學氣相沉積(CVD)工藝中的應用:化學氣相沉積是利用氣態物質在高溫下發生化學反應,在基材表面沉積固態薄膜的技術,管式爐為其提供了理想的反應環境。在半導體制造領域,通過管式爐進行 CVD 工藝,可在硅片表面沉積二氧化硅、氮化硅等薄膜。以二氧化硅沉積為例,將硅片置于爐管內,通入硅烷(SiH?)和氧氣(O?),在 400 - 600℃的溫度下,硅烷與氧氣發生反應,生成二氧化硅并沉積在硅片表面。通過精確控制氣體流量、溫度和反應時間,可調節薄膜的厚度和質量。在碳納米管制備中,管式爐同樣發揮重要作用,以乙醇為碳源,在 700 - 900℃下,乙醇分解產生的碳原子在催化劑作用下生長為碳納米管。管式爐的高溫穩定性和氣氛可控性,確保了 CVD 工藝的重復性和產品質量的一致性。海南管式爐報價管式爐支持多種氣體混合通入,滿足特殊工藝。

管式爐中微波 - 紅外復合加熱技術解析:傳統單一加熱方式在管式爐應用中存在局限性,而微波 - 紅外復合加熱技術實現了優勢互補。微波具有穿透性強、對極性分子加熱效率高的特點,紅外加熱則擅長表面快速升溫,二者結合可對物料進行內外協同加熱。在管式爐內,通過頂部和底部布置微波發生器,四周設置紅外輻射板,構建復合加熱場。在陶瓷基復合材料的制備中,利用該技術,先以微波激發材料內部的分子振動快速升溫,再通過紅外輻射準確調控表面溫度,使燒結時間從傳統的數小時縮短至 40 分鐘,同時降低了材料內部因溫差產生的熱應力,提高了制品的致密性和強度。經檢測,復合加熱制備的材料密度提升 12%,抗折強度增加 20%,為高性能材料的快速制備提供了新途徑。

管式爐在金屬材料表面納米化處理中的高能粒子轟擊工藝:高能粒子轟擊工藝利用管式爐實現金屬材料表面納米化處理,提升材料性能。在處理過程中,將金屬材料置于管式爐內,通入氬氣等惰性氣體,通過離子源產生高能氬離子束,在電場加速下轟擊金屬材料表面。高能離子的撞擊使材料表面原子發生劇烈運動和重排,形成納米級晶粒結構。在不銹鋼表面納米化處理中,經過高能粒子轟擊后,材料表面晶粒尺寸從微米級減小至 50nm 以下,表面硬度提高 40%,耐磨性提升 50%。同時,納米化處理還改善了材料的耐腐蝕性和疲勞性能。通過控制離子能量、轟擊時間和氣體流量等參數,可精確調控表面納米化層的厚度和性能,為金屬材料表面改性提供了先進技術手段。陶瓷色釉料燒制,管式爐確保色澤均勻穩定。

管式爐在超導材料臨界溫度提升中的高壓熱處理技術:高壓熱處理技術在管式爐中應用于超導材料研究,可有效提升臨界溫度。在制備鎂硼超導材料時,將樣品置于管式爐的高壓艙內,在施加壓力 5GPa 的同時,將溫度升高至 900℃,并通入氬氣保護。高壓可促進原子間的緊密結合,改變材料的電子結構;高溫則加速原子擴散和反應。經過高壓熱處理后,鎂硼超導材料的臨界溫度從 39K 提升至 42K,臨界電流密度也提高了 20%。該技術為探索更高性能的超導材料提供了新途徑,推動了超導技術在電力傳輸、磁懸浮等領域的應用發展。管式爐的管道端口采用快拆接口,方便快速更換。遼寧管式爐哪家好

密封良好的結構,使管式爐減少氣體泄漏與熱量散失。福建管式爐哪家好

管式爐的自動化控制系統設計與實現:隨著工業自動化發展,管式爐的自動化控制系統成為提升生產效率和實驗精度的關鍵。該系統以 PLC(可編程邏輯控制器)為要點,結合觸摸屏人機界面,操作人員可直觀設置溫度曲線、升溫速率、保溫時間和氣體流量等參數。系統通過傳感器實時采集溫度、壓力、氣體流量等數據,并與預設參數對比,自動調節加熱元件功率、氣體閥門開度等執行機構。同時,具備故障診斷功能,當出現超溫、斷偶、氣體泄漏等異常時,系統自動報警并采取保護措施,如切斷加熱電源、關閉氣體閥門。通過工業以太網,可實現多臺管式爐的聯網監控和遠程操作,某企業應用自動化控制系統后,生產效率提高 30%,人工干預減少 60%,產品質量穩定性明顯提升。福建管式爐哪家好

- 重慶高溫管式爐生產商 2025-12-09

- 河南箱式高溫電爐 2025-12-09

- 立式管式爐多少錢一臺 2025-12-09

- 西藏箱式電阻爐操作注意事項 2025-12-09

- 寧夏高溫熔塊爐定做 2025-12-09

- 四川馬弗爐多少錢一臺 2025-12-09

- 內蒙古管式爐 2025-12-09

- 湖南臺車爐設備廠家 2025-12-08

- 青海實驗室管式爐 2025-12-08

- 內蒙古高溫馬弗爐價格 2025-12-08

- 貴州實驗室通風工程一體化 2025-12-09

- 中國電科8英寸管式爐擴散爐 2025-12-09

- 六合區哪些消音器 2025-12-09

- 株洲通用展布機定制 2025-12-09

- 河南型材加工中心改造 2025-12-09

- 青島多功能皮帶機生產廠家 2025-12-09

- 玉林溶劑噴碼機 2025-12-09

- 河北cnc五軸加工中心型號 2025-12-09

- 高性價比超高溫烘干熱泵怎么購買 2025-12-09

- 山東NPM-D3高速貼片機怎么樣 2025-12-09