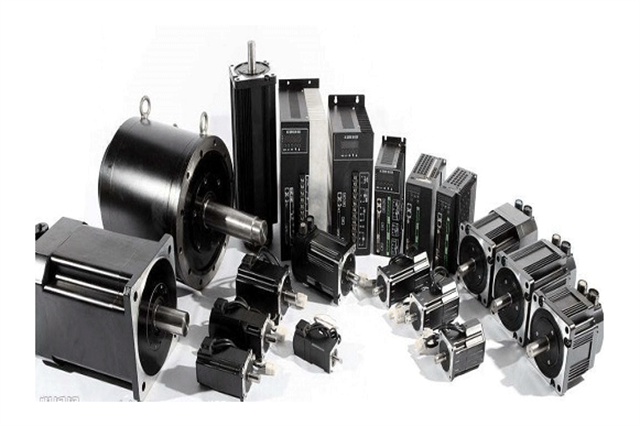

鄭州內(nèi)轉(zhuǎn)子無刷直流電機

直流無刷電機的重要結(jié)構(gòu)由定子、轉(zhuǎn)子及位置傳感器三大模塊構(gòu)成,其設(shè)計理念顛覆了傳統(tǒng)直流電機依賴機械換向的原理。定子作為能量轉(zhuǎn)換的關(guān)鍵部件,通常采用硅鋼片疊壓工藝制成鐵芯,表面嵌有對稱分布的三相繞組,這些繞組通過星形或三角形連接形成閉合回路。當(dāng)三相繞組按特定時序通入脈沖寬度調(diào)制(PWM)控制的電流時,會在氣隙中產(chǎn)生旋轉(zhuǎn)磁場。轉(zhuǎn)子則由高剩磁、高矯頑力的永磁材料構(gòu)成,常見的釹鐵硼永磁體通過表面貼裝或內(nèi)嵌式結(jié)構(gòu)固定在轉(zhuǎn)軸上,其磁極排列方式直接影響電機的轉(zhuǎn)矩特性。例如,采用表面貼裝工藝的轉(zhuǎn)子可實現(xiàn)更平滑的磁場分布,而內(nèi)嵌式結(jié)構(gòu)則能增強磁阻轉(zhuǎn)矩,提升低速時的輸出能力。這種定子與轉(zhuǎn)子的磁耦合設(shè)計,使得電機在無機械接觸的條件下,通過電磁感應(yīng)實現(xiàn)能量轉(zhuǎn)換,從根本上消除了電刷磨損帶來的效率衰減問題。工業(yè)機器人腰部關(guān)節(jié)采用無刷直流電機,增強軀干旋轉(zhuǎn)的靈活性。鄭州內(nèi)轉(zhuǎn)子無刷直流電機

在新能源與綠色交通領(lǐng)域,大扭矩直流無刷電機的應(yīng)用正推動技術(shù)革新與能效升級。電動汽車驅(qū)動系統(tǒng)中,此類電機通過集成永磁體與高導(dǎo)磁材料,實現(xiàn)了扭矩密度與功率密度的雙重提升,能夠在有限體積內(nèi)輸出更大驅(qū)動力,滿足爬坡、急加速等復(fù)雜工況需求。同時,其無碳刷設(shè)計減少了維護頻次,降低了全生命周期成本,成為電動車輛可靠性的關(guān)鍵保障。在風(fēng)力發(fā)電領(lǐng)域,大扭矩電機則通過直驅(qū)或半直驅(qū)結(jié)構(gòu)替代傳統(tǒng)齒輪箱,將風(fēng)輪的低速旋轉(zhuǎn)直接轉(zhuǎn)換為電能,不僅簡化了傳動鏈,更減少了機械損耗與噪音污染。此外,隨著智能控制技術(shù)的融合,電機可基于實時風(fēng)速調(diào)整扭矩輸出,實現(xiàn)較大功率點跟蹤(MPPT),明顯提升發(fā)電效率。從工業(yè)制造到清潔能源,大扭矩直流無刷電機正以高效、環(huán)保、智能的特性,成為現(xiàn)代裝備升級的重要動力源。西安大扭矩直流無刷電機電動窗簾電機是無刷直流電機,使用壽命長,維護需求較少。

三相直流無刷電機作為現(xiàn)代電機技術(shù)的重要標(biāo)志,憑借其獨特的電子換向機制與高效能設(shè)計,在工業(yè)自動化、消費電子及新能源領(lǐng)域展現(xiàn)出明顯優(yōu)勢。其重要結(jié)構(gòu)由定子、轉(zhuǎn)子及電子控制器構(gòu)成:定子采用三相繞組(U、V、W)以星形或三角形連接,通電后產(chǎn)生旋轉(zhuǎn)磁場;轉(zhuǎn)子內(nèi)置釹鐵硼永磁體,無需通電即可提供穩(wěn)定磁場;電子控制器通過霍爾傳感器或反電動勢檢測技術(shù),實時感知轉(zhuǎn)子位置并精確切換電流方向,形成連續(xù)旋轉(zhuǎn)的磁場驅(qū)動。與傳統(tǒng)有刷電機相比,該設(shè)計徹底消除了電刷與換向器的機械摩擦,不僅將能量轉(zhuǎn)換效率提升至85%—95%,更使電機壽命延長3—5倍,同時運行噪音降低10—15分貝。在電動汽車領(lǐng)域,其高功率密度特性可支持電機在15,000rpm以上高速運轉(zhuǎn),配合六步換向或正弦波控制算法,實現(xiàn)從低速爬坡到高速巡航的平滑過渡;在工業(yè)機器人中,通過FOC(磁場定向控制)技術(shù),電機可輸出0.1N·m至500N·m的寬范圍扭矩,滿足精密裝配與重載搬運的雙重需求。

500W直流無刷電機憑借其高效能與高可靠性,在工業(yè)自動化與家用電器領(lǐng)域展現(xiàn)出明顯優(yōu)勢。其重要優(yōu)勢源于無刷設(shè)計——通過電子換向器替代傳統(tǒng)碳刷結(jié)構(gòu),徹底消除了機械摩擦損耗與電火花風(fēng)險,使電機效率提升至96%以上,較傳統(tǒng)有刷電機節(jié)能30%以上。以某型號500W三相無刷電機為例,其采用釹鐵硼永磁轉(zhuǎn)子與正弦波驅(qū)動技術(shù),在3000轉(zhuǎn)/分鐘的高轉(zhuǎn)速下仍能保持低振動(≤1.5mm/s)與低噪音(≤55dB),特別適用于需要持續(xù)高速運轉(zhuǎn)的工業(yè)場景,如數(shù)控機床主軸驅(qū)動、自動化生產(chǎn)線物料搬運等。此外,該類電機支持寬電壓輸入(24V-72V)與無級調(diào)速功能,通過配套驅(qū)動器可實現(xiàn)轉(zhuǎn)速精確控制(誤差≤±0.5%),滿足精密加工設(shè)備對動態(tài)響應(yīng)的嚴(yán)苛要求。工業(yè)機器人肩部關(guān)節(jié)采用無刷直流電機,提升上肢運動的覆蓋范圍。

位置傳感器作為電子換向的關(guān)鍵部件,通過實時監(jiān)測轉(zhuǎn)子角度實現(xiàn)精確控制。霍爾傳感器是常見的低成本方案,其工作原理基于霍爾效應(yīng):當(dāng)轉(zhuǎn)子永磁體旋轉(zhuǎn)至傳感器附近時,磁場變化使半導(dǎo)體材料產(chǎn)生電壓脈沖,每60°電角度輸出一個方波信號,控制器據(jù)此判斷轉(zhuǎn)子位置區(qū)間。對于高精度需求場景,光電編碼器或磁電編碼器可提供更細(xì)致的反饋,例如1024線編碼器每轉(zhuǎn)輸出1024個脈沖,通過A/B相正交信號可計算轉(zhuǎn)速與轉(zhuǎn)向,甚至通過Z相索引信號實現(xiàn)位置定位。無位置傳感器技術(shù)則通過檢測定子繞組反電動勢(Back-EMF)估算轉(zhuǎn)子位置,當(dāng)電機旋轉(zhuǎn)時,繞組切割磁感線產(chǎn)生的感應(yīng)電壓波形與轉(zhuǎn)子角度直接相關(guān),通過分析三相反電動勢的過零點或相位關(guān)系,可推斷換向時刻,該技術(shù)明顯降低了電機成本與體積,但低速時檢測精度受限。無論采用何種傳感器方案,其重要目標(biāo)均為確保控制器在正確時機切換繞組通電順序,使定子磁場始終以好的角度牽引轉(zhuǎn)子旋轉(zhuǎn),實現(xiàn)高效、平穩(wěn)的能量轉(zhuǎn)換。虛擬現(xiàn)實力反饋手套采用無刷直流電機,模擬真實觸覺交互體驗。內(nèi)轉(zhuǎn)子直流無刷電機供貨公司

激光切割機進給系統(tǒng)依賴無刷直流電機,確保切割路徑的精確性。鄭州內(nèi)轉(zhuǎn)子無刷直流電機

高壓直流無刷電機作為現(xiàn)代電機技術(shù)的重要標(biāo)志,其技術(shù)突破源于對傳統(tǒng)電機結(jié)構(gòu)的顛覆性革新。傳統(tǒng)直流電機依賴碳刷與換向器實現(xiàn)電流換向,但機械摩擦導(dǎo)致的能量損耗、電火花隱患及維護成本問題長期制約其應(yīng)用。而高壓直流無刷電機通過電子換向器替代機械結(jié)構(gòu),利用霍爾傳感器實時監(jiān)測轉(zhuǎn)子位置,結(jié)合微控制器精確控制定子繞組電流方向,實現(xiàn)磁場與轉(zhuǎn)子永磁體的動態(tài)匹配。這種設(shè)計不僅消除了碳刷磨損和電火花風(fēng)險,更將電機效率提升至90%以上,綜合節(jié)電率可達(dá)20%-60%。其高壓特性(通常指工作電壓超過100V)進一步拓展了應(yīng)用場景,例如在工業(yè)自動化中驅(qū)動大型機械臂時,高壓直流無刷電機可通過提高電壓降低電流,減少線路損耗,同時輸出更高扭矩,滿足重載啟動需求。此外,正弦波驅(qū)動技術(shù)的普及使電機運行更平穩(wěn),噪音降低至50dB以下,明顯優(yōu)于傳統(tǒng)電機的70-80dB水平,為精密制造和醫(yī)療設(shè)備提供了更可靠的動力解決方案。鄭州內(nèi)轉(zhuǎn)子無刷直流電機

- 新疆低壓無刷驅(qū)動器技術(shù)參數(shù) 2025-12-06

- 深圳高精度平板直線電機經(jīng)銷商 2025-12-06

- 湖北直流無刷驅(qū)動器 2025-12-06

- 福州平板直線電機廠 2025-12-06

- 深圳直線平板直線電機售價 2025-12-06

- 無刷電機EC1641-12180 2025-12-06

- 龍門同步無刷電機EC3064-2465H 2025-12-06

- 無刷電機EC3064-1265H 2025-12-06

- 800w直流無刷電機咨詢 2025-12-05

- 甘肅直流無刷電機內(nèi)部結(jié)構(gòu) 2025-12-05

- 國內(nèi)全程氮氣回流焊售后服務(wù) 2025-12-06

- 新疆包裝用打膠機定制 2025-12-06

- 昆山特種空心樓蓋內(nèi)置芯模私人定做 2025-12-06

- 云南領(lǐng)鎖智能平臺 2025-12-06

- 重慶無紡布A4切紙機哪種好 2025-12-06

- 定制車輛內(nèi)部裝飾用戶體驗 2025-12-06

- 梁溪區(qū)購買刮壁式濃縮器單價 2025-12-06

- 普陀區(qū)購買智能倉儲設(shè)備多少錢 2025-12-06

- 帶鍵槽單雙膜片聯(lián)軸器廠家直銷 2025-12-06

- 閻良區(qū)運動粘度測定儀招商 2025-12-06