多功能設備完整性管理與預測性維修系統技術應用

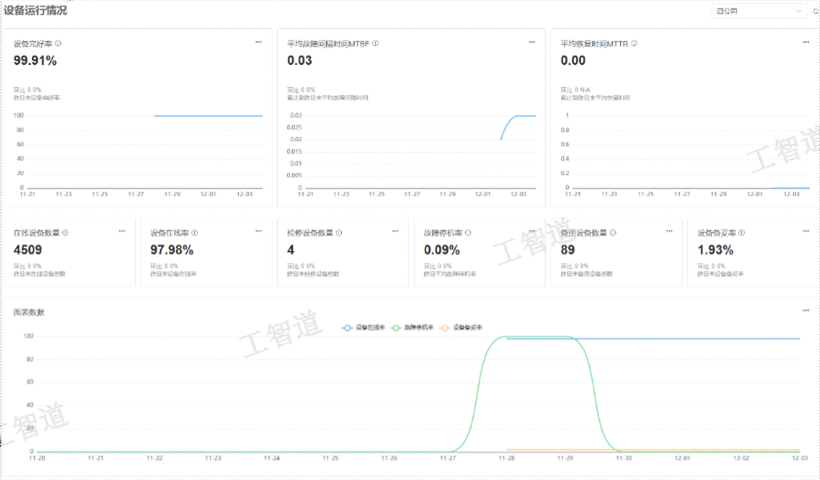

設備管理駕駛艙與決策支持中心模塊為企業高層提供全局性的設備管理態勢感知。該模塊通過一個高度集成、可視化的界面,將分散在各子系統中的關鍵信息(如全廠設備實時狀態分布、KPI指標、重大預警、重要工單進度、成本執行情況等)進行綜合呈現。界面設計遵循管理邏輯,支持從宏觀到微觀的逐層鉆取,例如從全廠OEE指標下鉆到具體某條故障產線的詳細分析。系統支持個性化配置,不同層級的管理者可以關注不同的數據視圖。該模塊如同設備管理體系的“指揮中心”,使管理者能夠快速把握全局、識別問題、評估績效,從而做出更加及時、科學的管理決策,有效驅動設備管理戰略目標的實現。數據分析是預測性維修的主要技術。多功能設備完整性管理與預測性維修系統技術應用

設備潤滑管理模塊建立科學的潤滑管理體系,涵蓋潤滑標準制定、執行跟蹤和效果評估全流程。系統支持根據設備類型和工作環境,制定個性化的潤滑方案,明確潤滑點位、油脂型號、加注周期和用量標準。潤滑計劃可自動生成并分派至指定人員,潤滑人員通過移動端接收任務,現場執行時掃描設備二維碼確認身份,按標準流程完成潤滑作業。系統記錄每次潤滑的詳細數據,包括潤滑時間、使用油脂、操作人員等,并支持現場拍照留存關鍵步驟。潤滑效果可通過設備運行參數進行間接評估,系統自動分析潤滑后設備振動、溫度等指標變化。對于未按時完成的潤滑任務,系統自動發送提醒,確保潤滑工作的及時性。歷史潤滑數據形成趨勢分析,幫助優化潤滑周期和油脂選型。該模塊的實施有助于減少設備磨損,延長設備使用壽命,降低因潤滑不良導致的故障風險。高級設備完整性管理與預測性維修系統技術支持通過預測性維修,企業可以減少廢品率。

互聯互通與邊緣計算模塊作為設備管理系統的神經末梢,負責現場數據的實時采集與初步智能處理。該模塊通過部署邊緣網關,兼容多種工業協議,實現對各類控制器(PLC)、傳感器、智能儀表的無縫接入和數據采集。它不僅在網絡層面打通了數據通道,更在邊緣側承擔了重要的計算任務:對采集到的原始數據進行就地清洗、濾波和壓縮,有效降低云端傳輸負荷;同時,可運行輕量化的AI模型,實時進行異常檢測、特征提取甚至瞬時故障判斷。這種“邊緣感知、云端優化”的協同模式,提升了系統對現場狀態的響應速度,為預測性維護提供了更及時、更高質量的數據基礎。該模塊是構建企業設備物聯網體系、實現數字化轉型的關鍵基礎設施。

能效管理模塊通過監測和分析設備能耗數據,推動能源效率提升。系統接入能源計量數據,實時采集設備能耗信息,包括電量、水量、蒸汽消耗等。能效基準管理功能根據設備類型和運行工況設定能效基準值,實時比對實際能耗與基準的差異。能效分析模型識別能耗異常設備,分析能耗偏高的原因,提出改進建議。系統支持能效指標統計,計算設備能耗強度、能源利用率等關鍵指標。能效看板可視化展示能耗數據和指標趨勢,便于管理人員監控能效狀況。節能項目管理功能跟蹤節能措施實施效果,量化節能收益。該模塊幫助企業發現能效提升機會,降低運營成本,實現綠色生產。設備完整性管理需要定期更新維護標準。

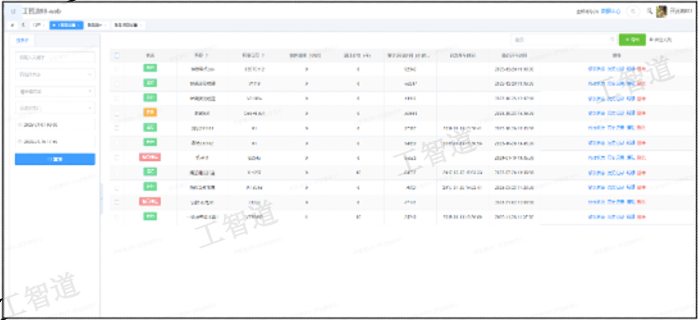

設備維保管理模塊幫助企業建立標準化的設備保養體系。系統支持根據不同設備類型制定針對性的保養規則,明確保養周期、保養項目和驗收標準。保養計劃支持按時間周期或運行時長自動生成,也可根據設備實際狀況手動創建。每個保養任務包含詳細的工作指導,包括所需工具、保養步驟、安全注意事項等。維修人員通過移動端接收任務,現場執行時可按標準流程操作,記錄保養過程和數據。系統支持保養過程的質量控制,關鍵環節需拍照上傳并附帶時間戳,確保工作真實可靠。保養完成后,需經過驗收確認,系統自動更新設備保養記錄。這些歷史數據為設備健康狀況評估和保養策略優化提供重要依據。化工設備的完整性管理需要定期更新維護計劃。創新設備完整性管理與預測性維修系統管理模式

預測性維修系統提高了設備的運行效率。多功能設備完整性管理與預測性維修系統技術應用

設備報廢管理模塊為企業提供完整的設備報廢流程管理,支持對不符合工藝要求、能效標準或存在安全隱患的設備進行規范化處置。系統允許用戶根據企業管理制度配置多級審批流程,確保每臺設備的報廢決策具有充分依據。在報廢申請階段,申請人需詳細說明報廢原因,并上傳相關技術評估報告或檢測記錄。系統自動關聯設備歷史數據,包括投用時間、累計運行時長、重要維修記錄等,為報廢決策提供數據支持。審批過程中,各環節負責人可通過系統填寫評審意見,全程留痕。設備正式報廢后,系統自動更新設備狀態,將該設備從所有業務活動中隔離,避免誤用。同時,系統完整保留設備的全生命周期檔案,包括基礎信息、運行記錄、維修歷史等,形成完整的設備歷史數據包。這種規范化的報廢管理不僅幫助企業優化設備資產結構,還能為后續設備選型提供參考依據。多功能設備完整性管理與預測性維修系統技術應用

- 作業管理平臺 2025-12-09

- 先進經驗雙重預防機制提高 2025-12-09

- 傳感器網絡智能巡檢質量提升 2025-12-09

- 長效機制雙重預防機制推進 2025-12-09

- 設備維護智能巡檢安全保障 2025-12-09

- 黑龍江芯片材料作業管理 2025-12-08

- 廣西作業管理提升方案 2025-12-08

- 智能預警智能巡檢環保合規 2025-12-08

- 智能模擬智能巡檢產品創新 2025-12-08

- 寧夏動土作業管理 2025-12-08

- 徐匯區PT試驗粉塵產品介紹 2025-12-09

- 運營網絡服務廠家價格 2025-12-09

- 浙江企業企業數字化轉型價格多少 2025-12-09

- 上海本地智力游戲開發24小時服務 2025-12-09

- 惠州TemuFedEx快遞渠道 2025-12-09

- 青海第三方軟件測試資質要求 2025-12-09

- 徐匯區工程管理服務是什么 2025-12-09

- 普陀區提供舞臺搭建服務電話 2025-12-09

- 物流ERP系統市場報價 2025-12-09

- 江蘇標準長途搬家服務收費 2025-12-09