上海泵軸熱補償對中儀

重復性與穩定性驗證:排除偶然誤差熱補償模式的準確性需通過多次測試驗證穩定性,避**次數據的偶然性:重復性測試在相同環境溫度、相同運行負荷下,重復3~5次“冷態調整→熱態運行→數據記錄”流程,對比每次SYNERGYS預測的熱補償量和實際熱態對中偏差。要求多次測試的熱補償量偏差≤0.01mm/m(徑向),確保算法輸出無隨機波動。長期運行數據跟蹤對設備進行連續1~3個月的運行監測,記錄不同工況(如負荷變化、環境溫度變化)下的熱補償量與實際對中偏差。驗證在環境溫度波動(如晝夜溫差、季節變化)或負荷波動(如泵流量變化導致的泵殼溫度變化)時,熱補償模式是否能動態調整補償策略,且實際對中偏差始終控制在允許范圍內(如≤0.1mm/m)。泵軸熱態補償對中儀冷態校準預留量,熱態運行無偏差。上海泵軸熱補償對中儀

AS泵軸熱補償對中升級儀的應用,為工業企業帶來了***的效益。一方面,提高了設備的運行穩定性,減少了因軸不對中導致的設備故障和停機時間,降低了維修成本。據統計,使用該升級儀后,設備的平均無故障運行時間可延長30%以上,維修費用降低20%-30%。另一方面,提升了生產效率,保障了生產的連續性,為企業創造了更多的經濟效益。例如,某大型煉油廠在其眾多泵類設備上應用AS泵軸熱補償對中升級儀后,每年因減少設備故障停機而增加的產量帶來的經濟效益可達數百萬元。,AS泵軸熱補償對中升級儀通過對傳統對中儀的改造,成功新增熱補償功能,有效解決了傳統對中儀在應對泵軸熱變形問題時的不足。該升級儀在提高軸對中精度、保障設備穩定運行、降低企業成本等方面具有***優勢,具有廣闊的應用前景,值得在工業領域進一步推廣應用。 原裝進口泵軸熱補償對中儀多少錢AS管道泵軸熱補償對中儀化解管道應力 + 熱變形雙重影響。

ASHOOTER 硬件與軟件深度協同高精度測量硬件激光測量單元:雙激光束交叉測量消除角度誤差,30mmCCD探測器確保長跨距(5-10米)下的精度;溫度傳感器:采用薄膜NTC熱敏電阻,響應時間<5ms,多通道同步校準技術將測溫誤差控制在±℃。智能交互軟件平臺3D可視化界面:動態顯示軸系偏差、調整方向和補償量,支持手勢縮放和平移;多語言報告生成:自動輸出PDF報告,包含補償前后數據、頻譜圖、熱成像對比,可直接用于設備檔案存檔。邊緣計算與云端聯動本地處理器(雙核DSP+FPGA)實時處理數據,通過RS485/Modbus協議將關鍵參數上傳至云端平臺。用戶可通過手機APP遠程監控設備狀態,接收溫度超限、振動報警等推送通知。

雙激光束實時監測與數字傾角儀修正雙激光束技術:通過同步發射兩束激光,實時監測軸在垂直方向的位移變化,可捕捉。例如,某冶金立式泵在啟動升溫過程中,軸因熱膨脹向上位移,系統通過雙激光束數據自動修正對中基準,確保熱態對中精度。數字傾角儀:內置°精度的傾角儀,可實時監測設備安裝基面的傾斜度。若立式泵底座因熱變形產生°傾斜,系統會自動修正測量基準,避免因安裝不水平導致的±。3.自動墊片計算與軟腳診斷針對立式泵常見的“軟腳”問題(地腳支撐不均導致的熱變形),ASHOOTER+的軟腳檢查功能可通過振動信號與激光數據聯動分析,精細定位松動地腳。例如,某電廠立式冷凝泵在運行中因地腳螺栓松動引發熱態對中偏差,系統通過振動頻譜(1X頻率幅值升高)與激光測量(徑向偏差)雙重驗證,快速定位問題地腳并生成墊片調整方案(需增加),使對中偏差恢復至±。 AS熱:膨脹智能對中儀操作界面的圖標指引是否清晰易懂?

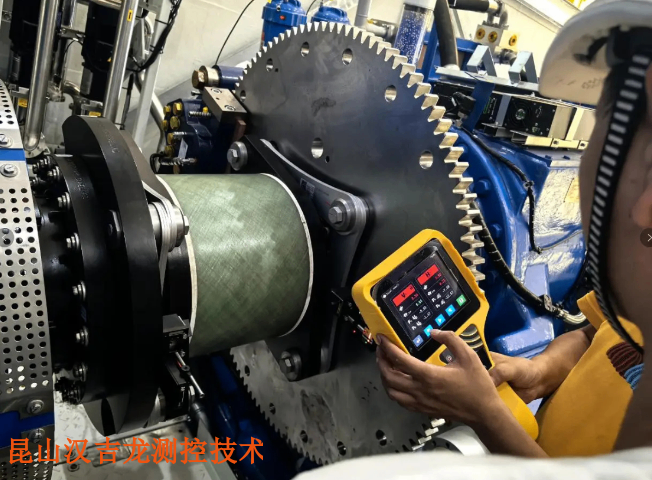

數據邏輯驗證:熱補償算法合理性檢驗通過分析儀器輸出數據的規律性和一致性,驗證算法邏輯是否符合熱膨脹物理規律。溫度-位移相關性驗證在設備升/降溫過程中(如從啟動到滿負荷,或從滿負荷停機冷卻),連續記錄SYNERGYS測量的溫度值(T)和對應的熱位移補償值(Δ),繪制Δ-T曲線。判斷標準:曲線應呈***線性或符合材料熱膨脹規律的非線性關系(如溫度升高時,軸系向熱源側膨脹,補償值隨溫度升高單調遞增/遞減),無突變或無規律波動(波動幅度應≤℃)。重復性與穩定性測試在同一設備、同一工況(溫度穩定±1℃內)下,用SYNERGYS連續測量10次熱補償對中結果,計算徑向偏移和角度偏差的變異系數(CV=標準差/平均值)。判斷標準:CV值應≤5%,說明儀器在穩定工況下測量重復性良好,無隨機誤差過大問題。分段補償邏輯驗證對支持分段溫度補償的模式(如按不同溫度區間設定補償系數),人為設定2~3個溫度區間(如25~80℃、80~150℃、150~250℃),并在每個區間內進行溫度穩定測試。檢查儀器在區間切換時,補償值是否平滑過渡(無階躍式突變),且每個區間內的補償系數與該溫度段材料實際熱膨脹特性一致(可通過材料手冊查詢對比)。 如何選擇適合AS泵軸熱補償對中升級儀的熱補償模式?漢吉龍測控泵軸熱補償對中儀企業

AS熱膨脹智能對中儀適用于哪些工業場景?上海泵軸熱補償對中儀

實時動態調整與反饋閉環邊調邊測交互模式操作人員根據系統生成的調整建議(如增減墊片、平移電機)進行機械調整時,系統通過數字傾角儀實時監測設備姿態變化,同步更新激光測量數據,確保調整方向和量值的準確性。例如,調整電機右側墊片時,3D可視化界面動態顯示偏差值從。多參數協同驗證每次調整后,系統自動比對溫度-振動-對中偏差的關聯性:若溫度升高10℃,理論軸伸長量,實際測量偏差應接近此值,否則觸發算法重新校準;振動值若未按預期下降,系統提示可能存在基礎沉降或軟腳問題,啟動軟腳檢測功能(精度±)。AS補償效果實時評估采用,系統自動生成補償前后的對比報告,包括振動幅值降幅(通常>70%)、溫度梯度變化(如軸承溫升降低15℃)等**指標。 上海泵軸熱補償對中儀

- 輸送機現場動平衡服務檢測廠家排名 2025-12-08

- 山東現場動平衡服務檢測 2025-12-08

- 反應釜攪拌器疏水閥故障檢測服務電話 2025-12-07

- 電機現場動平衡服務檢測內容 2025-12-07

- 塔座壓縮氣體泄漏檢測服務昆山漢吉龍測控技術有限公司 2025-12-07

- 風機疏水閥故障檢測服務erbessd-instruments 2025-12-07

- 高頻現場動平衡服務檢測哪家好 2025-12-07

- 泵浦疏水閥故障檢測服務企業 2025-12-07

- hlpdm壓縮氣體泄漏檢測服務DigivibeMX 2025-12-07

- PDM現場動平衡服務檢測VSHOOTER 2025-12-07

- 油泵動平衡設備 2025-12-08

- 江蘇信號穩定光幕傳感器貨源充足 2025-12-08

- 崇明區認可實驗耗材價格表 2025-12-08

- 河北自閉式防爆閥廠家 2025-12-08

- 泉州水泥堿含量檢連續流動法鉀的測定火焰光度計報價 2025-12-08

- 惠城區庫存防爆流量開關按需定制 2025-12-08

- 深圳維度科技教學光學調整架怎么聯系 2025-12-08

- 化工直線位移傳感器技術指導 2025-12-08

- 快速熱電偶參考價 2025-12-08

- 西藏多國標兼容車輛蛇形試驗設備價格 2025-12-08