昆山泵軸熱補償對中儀現狀

現場動態對比:與基準方法/設備交叉驗證在實際設備運行中,通過與成熟對中方法或冷態/熱態實測數據對比,驗證熱補償模式的現場適用性。冷態與熱態補償結果對比設備停機冷態(溫度穩定24小時以上)時,用高精度激光對中儀(如福祿克、普盧福等品牌)測量軸系對中偏差(徑向偏移、角度偏差),作為基準冷態數據。設備啟動并穩定運行至工作溫度(如泵、電機達到額定工況30分鐘后),用SYNERGYS對中儀開啟熱補償模式,測量熱態下的“補償后目標對中值”(即設備運行時應維持的對中狀態)。待設備停機冷卻至冷態后,按SYNERGYS計算的“冷態預調值”(熱補償反推的冷態安裝偏差)重新調整軸系,再次啟動至熱態,用激光對中儀實測熱態對中偏差。判斷標準:熱態實測偏差與SYNERGYS預測的“補償后目標值”偏差應≤(徑向)或≤(角度),說明熱補償反推的冷態預調值準確。與傳統熱補償方法對比對已知熱變形規律的設備(如汽輪機、高溫泵),采用傳統計算法(基于設備手冊熱膨脹系數、運行溫度差計算預調量)得出冷態預調值。對比SYNERGYS熱補償模式輸出的冷態預調值,兩者偏差應≤10%(或≤),且熱態運行時設備振動值(如軸承振動烈度)在相同工況下無***差異(≤)。ASHOOTER水泵和電機聯軸器調整參數是多少?昆山泵軸熱補償對中儀現狀

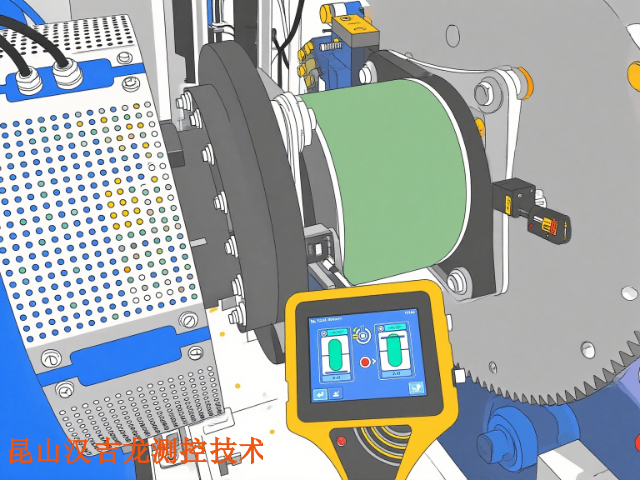

作流程:規范測量與調整邏輯熱態測量的時機選擇熱態數據采集需在設備穩定運行≥1小時后進行(確保溫度場分布穩定),避免在啟停機、負載波動階段測量(此時溫度與偏差未達穩態,數據無效)。需記錄設備實際運行參數(如介質溫度、壓力、轉速),與熱補償結果關聯存檔,便于后續分析工況對補償效果的影響。調整過程的實時驗證機械調整(如增減墊片、平移電機)需遵循“邊調邊測”原則,每次調整后等待5-10分鐘(讓設備姿態穩定),再通過激光單元確認偏差變化。禁止過度依賴自動補償建議,需結合現場機械限位(如電機地腳螺栓調節范圍)調整量值,避免超出物理可調范圍。昆山泵軸熱補償對中儀現狀漢吉龍工業泵軸熱補償對中儀溫度自適應調節,對中更可靠。

AS泵軸熱補償對中升級儀的應用,為工業企業帶來了***的效益。一方面,提高了設備的運行穩定性,減少了因軸不對中導致的設備故障和停機時間,降低了維修成本。據統計,使用該升級儀后,設備的平均無故障運行時間可延長30%以上,維修費用降低20%-30%。另一方面,提升了生產效率,保障了生產的連續性,為企業創造了更多的經濟效益。例如,某大型煉油廠在其眾多泵類設備上應用AS泵軸熱補償對中升級儀后,每年因減少設備故障停機而增加的產量帶來的經濟效益可達數百萬元。,AS泵軸熱補償對中升級儀通過對傳統對中儀的改造,成功新增熱補償功能,有效解決了傳統對中儀在應對泵軸熱變形問題時的不足。該升級儀在提高軸對中精度、保障設備穩定運行、降低企業成本等方面具有***優勢,具有廣闊的應用前景,值得在工業領域進一步推廣應用。

分段溫度補償模式原理:將設備運行溫度劃分為多個區間(如 20-50℃、50-80℃、80-120℃),每個區間預設對應的熱膨脹系數修正值,根據實時溫度落入的區間自動切換補償參數。適配場景:溫度區間跨度大(如常溫到 150℃)且不同區間熱變形規律差異明顯的設備,如煤化工多工況切換泵;材質存在非線性熱膨脹特性的泵軸(如某些合金材料在特定溫度段膨脹系數突變);需兼顧冷態安裝調試與熱態運行的復雜場景,如新建項目中的泵組初次對中。優勢:平衡精度與計算效率,避**一參數在寬溫區的誤差累積。化工泵軸熱補償對中儀適應高溫介質,對中效果持久。

AS熱膨脹智能對中儀適用于多種工業設備和場景,具體如下:適用的設備類型泵類設備:如工業泵、高溫泵等,AS熱膨脹智能對中儀可確保其在運行過程中,因熱膨脹導致的軸系偏移得到精確補償,維持軸系的良好對中狀態,減少設備故障和磨損。電機:電機在運行時會產生熱量,導致軸的熱膨脹,該對中儀能幫助電機在不同工況下保持軸與其他連接設備的對中精度,提高電機的運行效率和使用壽命。風機:風機在工作時,葉輪的轉動會產生熱量,同時環境溫度的變化也會影響風機軸的狀態,AS熱膨脹智能對中儀可用于風機的軸系對中,保證風機的穩定運行。壓縮機:例如石化行業的離心壓縮機,AS熱膨脹智能對中儀的熱膨脹算法可自動修正設備冷態與熱態形變差異,減少熱態運行偏差,使軸承壽命延長。數控機床:在精密加工領域,數控機床的主軸對中精度要求極高,AS熱膨脹智能對中儀可用于數控機床主軸的校準,確保加工精度。風電齒輪箱:風電齒輪箱在運行過程中,由于溫度變化和負載的影響,軸系容易出現對中偏差,該對中儀可對此進行精確測量和補償,保障風電齒輪箱的可靠運行。 ASHOOTER離心泵軸熱補償對中儀化解熱變形難題,延長設備壽命。昆山泵軸熱補償對中儀現狀

AS泵軸熱補償對中儀應對熱脹冷縮。昆山泵軸熱補償對中儀現狀

常見熱補償模式及適配場景AS泵軸熱補償對中升級儀的熱補償模式通常分為以下三類,各具適配場景:1.實時動態補償模式原理:通過高精度溫度傳感器(精度±℃)實時采集泵體、軸系溫度,結合預設的材質熱膨脹系數,每秒更新一次熱變形補償值,動態調整對中參數。適配場景:高溫工況(工作溫度>100℃)且溫度波動大的設備,如化工高溫介質輸送泵、電站鍋爐給水泵;連續運行且升溫速率穩定(如每小時升溫5-10℃)的泵類,如煉油廠常減壓裝置進料泵;對運行精度要求極高(振動限值≤)的關鍵設備,如精密化工反應釜配套泵。優勢:實時響應溫度變化,補償精度可達±,避免滯后性誤差。2.預設參數補償模式原理:基于設備的設計參數(如額定工作溫度、材質、軸長)和歷史運行數據,預設冷態到熱態的全周期熱變形曲線,對中時直接按預設曲線提前補償冷態偏差。適配場景:溫度范圍固定(如80-120℃)且熱變形規律穩定的設備,如制藥廠恒溫物料輸送泵;間歇運行但啟停周期固定的泵類,如食品加工生產線的批次輸送泵;現場不具備實時溫度監測條件(如環境干擾大),但歷史數據完整的老舊設備改造。優勢:無需復雜的實時數據傳輸,操作簡單,適合工況穩定的標準化設備。 昆山泵軸熱補償對中儀現狀

- 反應釜攪拌器疏水閥故障檢測服務電話 2025-12-07

- 電機現場動平衡服務檢測內容 2025-12-07

- 塔座壓縮氣體泄漏檢測服務昆山漢吉龍測控技術有限公司 2025-12-07

- 風機疏水閥故障檢測服務erbessd-instruments 2025-12-07

- 高頻現場動平衡服務檢測哪家好 2025-12-07

- 泵浦疏水閥故障檢測服務企業 2025-12-07

- hlpdm壓縮氣體泄漏檢測服務DigivibeMX 2025-12-07

- PDM現場動平衡服務檢測VSHOOTER 2025-12-07

- hlpdm疏水閥故障檢測服務制造商 2025-12-07

- 塔座現場動平衡服務檢測ASHOOTER 2025-12-07

- 青海震蕩箱怎么選 2025-12-07

- 廣東全自動維氏硬度計布洛維 2025-12-07

- 熒光酶標儀毒性檢測 2025-12-07

- 陜西HR-150硬度計價格 2025-12-07

- 閔行區常用金屬材料銷售維保 2025-12-07

- 江蘇中低壓快速制備液相色譜大概價格多少 2025-12-07

- 酶工程用pH自動控制加液系統大概多少錢 2025-12-07

- 山東怎樣選擇實驗室超純水設備服務熱線 2025-12-07

- 江蘇國內RPS冗余電源 2025-12-07

- 廣州油液激光粒子計數器選型 2025-12-07