國內泵軸熱補償對中儀使用方法

常見熱補償模式及適配場景AS泵軸熱補償對中升級儀的熱補償模式通常分為以下三類,各具適配場景:1.實時動態補償模式原理:通過高精度溫度傳感器(精度±℃)實時采集泵體、軸系溫度,結合預設的材質熱膨脹系數,每秒更新一次熱變形補償值,動態調整對中參數。適配場景:高溫工況(工作溫度>100℃)且溫度波動大的設備,如化工高溫介質輸送泵、電站鍋爐給水泵;連續運行且升溫速率穩定(如每小時升溫5-10℃)的泵類,如煉油廠常減壓裝置進料泵;對運行精度要求極高(振動限值≤)的關鍵設備,如精密化工反應釜配套泵。優勢:實時響應溫度變化,補償精度可達±,避免滯后性誤差。2.預設參數補償模式原理:基于設備的設計參數(如額定工作溫度、材質、軸長)和歷史運行數據,預設冷態到熱態的全周期熱變形曲線,對中時直接按預設曲線提前補償冷態偏差。適配場景:溫度范圍固定(如80-120℃)且熱變形規律穩定的設備,如制藥廠恒溫物料輸送泵;間歇運行但啟停周期固定的泵類,如食品加工生產線的批次輸送泵;現場不具備實時溫度監測條件(如環境干擾大),但歷史數據完整的老舊設備改造。優勢:無需復雜的實時數據傳輸,操作簡單,適合工況穩定的標準化設備。 漢吉龍工業泵軸熱補償對中儀溫度自適應調節,對中更可靠。國內泵軸熱補償對中儀使用方法

熱態模擬測試:驗證補償算法與熱變形規律的匹配性熱補償模式的**是通過溫度數據預測軸系熱變形量,需通過熱態模擬測試驗證算法是否貼合設備實際熱變形規律:分步升溫模擬測試對設備進行“階梯式升溫”:從冷態開始,通過低負荷運行、外部加熱(如加熱帶)或自然升溫,使設備溫度逐步升高(如每升溫10℃停機一次)。每次溫度穩定后,同步記錄:SYNERGYS熱補償模式預測的“熱態對中偏差”(基于當前溫度計算的補償量);實際停機后(溫度未驟降前)用激光對中儀測量的“真實熱態對中偏差”。對比兩者偏差:要求預測值與實際測量值的偏差≤(徑向)或≤°(角度),且趨勢一致(如溫度升高時,電機軸向上抬升的方向與預測一致)。全工況熱態數據采集在設備滿負荷運行、達到穩定熱平衡(溫度波動≤2℃/30min)后,持續記錄:SYNERGYS實時輸出的“熱補償后目標對中值”(即冷態時應預留的補償量);此時用便攜式對中儀(需適應高溫環境)直接測量熱態下的實際對中偏差。驗證邏輯:若熱補償模式準確,冷態按補償量調整后,熱態實際對中偏差應接近理想值(如≤)。漢吉龍測控泵軸熱補償對中儀怎么用ASHOOTER水泵和電機聯軸器調整參數是多少?

熱變形模型構建與實時迭代材料特性數據庫內置20余種金屬/復合材料熱膨脹系數庫(如316不銹鋼α=16×10??/℃,Inconel718α=13×10??/℃),支持用戶自定義輸入特殊材質參數。系統根據設備材質、軸長、溫度梯度自動生成分段熱膨脹模型(如每5℃為一個補償段)。ASHOOTER對中儀動態補償算法**采用卡爾曼濾波+有限元耦合算法,實時融合溫度、幾何、振動數據:預補償計算:基于當前溫度預測軸系熱伸長量ΔL=α×L×ΔT,結合激光測量的初始偏差,生成冷態調整建議(如電機需墊高);動態修正:設備運行中,若溫度波動超過±2℃,算法自動更新補償量,并通過振動頻譜分析驗證補償效果(如2倍轉頻頻段幅值下降>30%視為有效)。AI學習與自優化系統內置歷史數據學習模塊,分析設備運行3個月以上的溫度-偏差-振動數據,利用機器學習識別熱變形規律,生成個性化補償曲線。例如,某煉油廠離心泵經學習后,補償精度從±±。

長期運行反饋:設備狀態間接驗證熱補償對中的**終目標是保障設備穩定運行,因此長期運行中的設備狀態可間接反映補償準確性。振動與磨損監測按SYNERGYS熱補償模式調整設備后,連續運行3~6個月,用振動分析儀(如SKF、派利斯)監測軸承座振動速度(烈度),應穩定在≤(ISO10816-3標準良好范圍)。定期檢查軸系軸承、密封件的磨損情況(如潤滑油鐵譜分析、密封泄漏量),與未使用熱補償時對比,磨損速率應降低≥30%,說明對中精度提升。能耗與效率驗證對動力設備(如電機、泵),記錄使用SYNERGYS熱補償前后的運行電流、功率因數,在相同負載下,電流應降低≥2%,功率因數提升≥,說明軸系附加損耗減少,對中狀態優化。 AS泵軸熱補償對中儀應對熱脹冷縮。

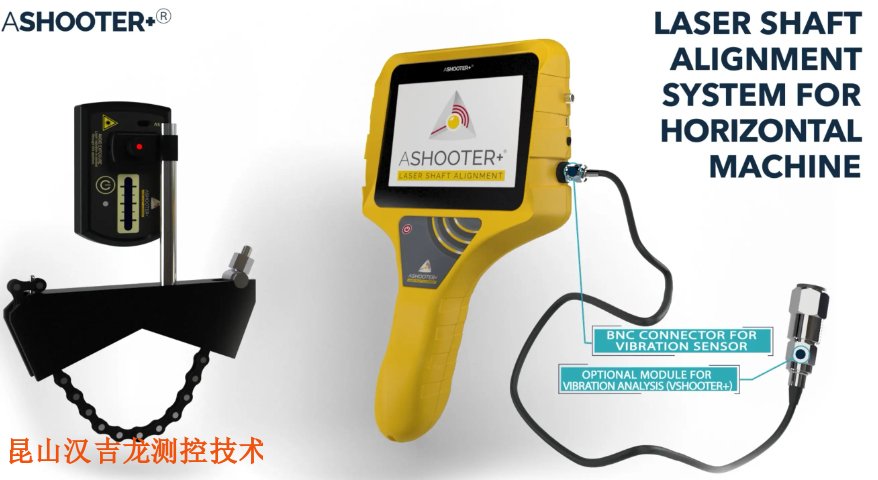

操作便捷性對精度的增益零門檻操作減少人為誤差AS的“尺寸-測量-結果”三步法和自動計算補償值功能,使非專業人員也能達到專業級精度。例如,某化工企業使用AS設備后,離心泵振動速度從8mm/s降至,達到ISO10816-3標準的良好等級。而Prüftechnik的OptalignEX雖有直觀界面,但部分功能仍需手動輸入參數。可視化引導提升調整效率AS的,實時顯示調整方向和量值,避免傳統二維界面的誤判。Fixturlaser的EXO雖有圖形化界面,但未實現動態3D模擬。行業場景適配的針對性優化立式設備專屬解決方案AS針對立式泵、電機等設備集成自動墊片計算系統,可根據垂直度偏差和設備重量自動生成墊片厚度(精確至),替代傳統試墊法,對中時間縮短50%以上。這一功能在Fixturlaser和Prüftechnik的產品中未見明確提及。預測性維護的精度延伸AS通過紅外熱成像(160×120像素,熱靈敏度<50mK)和振動分析(10Hz-10kHz頻率范圍),將對中精度與設備健康狀態關聯。例如,當軸對中偏差達,系統可提**-6個月通過軸承溫度異常升高預警,這種多維數據融合能力是其他品牌所欠缺的。S熱膨脹智能對中儀的精度優勢不僅體現在靜態指標(如±)。 AS耐磨泵軸熱補償對中儀 惡劣工況下,熱補償性能不減。漢吉龍測控泵軸熱補償對中儀怎么用

HOJOLO-SYNERGYS分段溫度補償模式適用于哪些類型的設備?國內泵軸熱補償對中儀使用方法

選擇適合AS泵軸熱補償對中升級儀的熱補償模式,需結合設備的運行工況、溫度特性、結構參數及升級儀的功能特性綜合判斷。以下從**依據、常見模式及適配場景三方面展開說明,幫助精細匹配需求。一、選擇熱補償模式的**依據熱補償模式的本質是通過算法模擬泵軸在溫度變化下的變形規律,因此選擇的**是讓模式與實際熱變形特性“適配”。需重點關注以下參數:溫度變化范圍與速率泵運行時的溫度波動區間(如常溫≤50℃、中溫50-150℃、高溫>150℃)及升溫/降溫速度(如連續運行的穩定升溫、間歇運行的驟升驟降)直接決定模式的響應能力。泵軸材質與結構不同材質的熱膨脹系數差異***(如鋼的α≈12×10??/℃,鑄鐵的α≈9×10??/℃),軸長、直徑、支撐方式(如懸臂式、兩端支撐)也會影響變形形態,模式需匹配材質參數庫。運行穩定性設備是否長期連續運行(如煉油廠主泵)或頻繁啟停(如間歇性輸送泵),穩定運行需側重精度,頻繁啟停需側重動態適應性。歷史熱變形數據若設備有既往振動、溫度超標記錄,或通過前期監測積累了熱變形曲線,模式選擇需優先貼合實際數據規律。國內泵軸熱補償對中儀使用方法

- 反應釜攪拌器疏水閥故障檢測服務電話 2025-12-07

- 電機現場動平衡服務檢測內容 2025-12-07

- 塔座壓縮氣體泄漏檢測服務昆山漢吉龍測控技術有限公司 2025-12-07

- 風機疏水閥故障檢測服務erbessd-instruments 2025-12-07

- 泵浦疏水閥故障檢測服務企業 2025-12-07

- PDM現場動平衡服務檢測VSHOOTER 2025-12-07

- 塔座現場動平衡服務檢測ASHOOTER 2025-12-07

- 球磨機疏水閥故障檢測服務人員 2025-12-07

- 機床疏水閥故障檢測服務VAST 2025-12-07

- 送風機疏水閥故障檢測服務廠家排名 2025-12-07

- 蘇州特色服務霧化儀維保 2025-12-07

- 廣東推薦RPS原理 2025-12-07

- 耐高溫pH自動控制加液系統品牌 2025-12-07

- 上海制造周圍神經再生治療儀價格優惠 2025-12-07

- 河南空調監控價格多少 2025-12-07

- 天津專業旋轉編碼器廠家價格 2025-12-07

- 光譜三元催化技術 2025-12-07

- 江西進口顯微CT調試 2025-12-07

- 江西儲能系統鋰電池放電儀企業 2025-12-07

- 淮安測振儀哪家好 2025-12-07