中山載帶成型機企業

電子包裝載帶成型機作為半導體封裝的關鍵設備,其精度直接決定元件運輸與貼裝的可靠性。現代設備采用納米級伺服控制系統,通過閉環反饋機制將成型尺寸公差嚴格控制在±0.005mm以內,完美適配0201(0.6mm×0.3mm)及以下超微型元件的封裝需求。其關鍵創新在于動態壓力補償技術——通過壓力傳感器實時監測模具壓力分布,結合AI算法自動調整成型參數,確保載帶口袋深度一致性達99.95%。例如,某設備在生產QFN芯片載帶時,口袋深度波動從±0.03mm降至±0.008mm,使SMT貼片機吸嘴誤取率從0.5%降至0.02%,直接推動產線良率突破99.9%。此外,設備配備的2000萬像素高速視覺檢測系統,可在0.1秒內完成載帶表面缺陷識別,包括毛刺、氣泡、尺寸偏差等,檢測精度達0.002mm,為高級電子元件提供“零缺陷”包裝保障。載帶成型機的精密導軌系統確保模具運行平穩,載帶槽孔邊緣無毛刺現象。中山載帶成型機企業

面對5G、AIoT等新興領域對載帶規格的多樣化需求,電子包裝載帶成型機通過模塊化設計實現生產柔性化。設備主體采用積木式結構,將送料、預熱、成型、沖孔、收卷等單元單獨封裝,客戶可根據產品特性自由組合功能模塊。例如,針對高導熱基板載帶,可快速加裝紅外快速加熱模塊,將預熱時間從15秒縮短至3秒;對于異形元件封裝,則可集成五軸聯動成型單元,通過CAM路徑優化實現復雜曲面載帶的精細制造。其模具更換系統支持“一鍵換型”功能,通過氣動夾具與定位銷雙重鎖定,模具更換時間從傳統的2小時壓縮至8分鐘,且無需專業工程師操作。某中國臺灣封裝廠通過配置12組可替換模具庫,實現同一生產線同時生產6種不同規格載帶,換型時間從90分鐘壓縮至12分鐘,設備綜合利用率提升至95%,明顯降低中小批量生產的設備投資成本。江蘇全自動載帶成型機廠家現貨載帶成型機的模具加熱采用分區控溫技術,避免載帶局部過熱導致脆化。

迦美載帶成型機憑借技術優勢與定制化服務,在半導體封裝、被動元件制造等領域獲得廣泛應用。其設備可穩定生產QFP、BGA芯片載帶及0402-1206規格電阻/電容編帶,兼容厚度0.15-0.5mm的多種聚合物材料,包括聚苯乙烯(PS)、聚碳酸酯(PC)及導電PVC等。某國際IDM大廠引入迦美設備后,其功率器件封裝線良品率從92%提升至98.5%,單線年產能突破5億顆;某頭部企業應用真空吸附成型模塊后,柔性電子器件生產褶皺率降至0.02%,材料利用率提升18%。迦美通過提供從模具設計到設備調試的一站式解決方案,建立24小時售后響應機制,已服務全國200余家電子企業,并在越南等海外市場建立服務網點,成為電子包裝領域“中國智造”的榜樣企業。

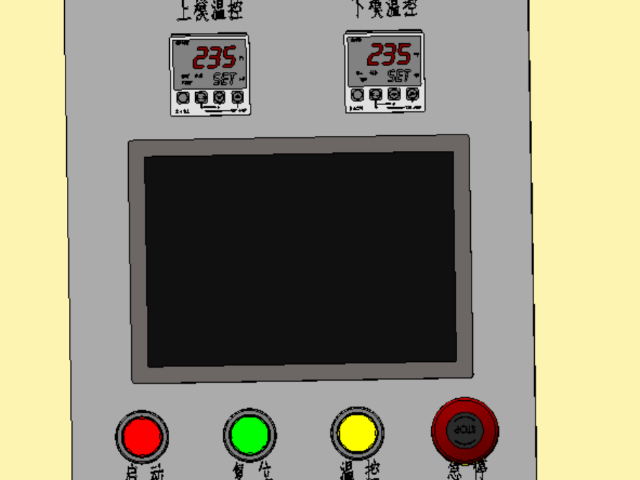

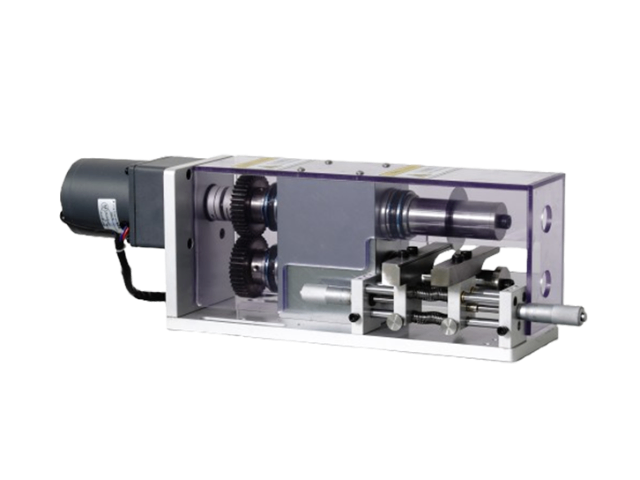

載帶成型機的工作原理基于熱塑性材料的可塑性和模具的精密成型。其關鍵流程包括上料、加熱、成型、冷卻和裁切等步驟。首先,原材料(如PVC、PS或紙質材料)被輸送到加熱區域,在高溫下軟化至可塑狀態。隨后,軟化后的材料被送入成型模具,通過高壓將材料壓入模具的凹槽中,形成載帶的初步形狀。成型后的載帶經過冷卻系統快速冷卻,使其固化定型,保持所需的尺寸和形狀。,通過裁切裝置將連續的載帶切割成指定長度,完成生產過程。關鍵技術方面,載帶成型機需具備高精度的溫度控制、壓力調節和模具設計能力,以確保載帶的凹槽尺寸精確、表面光滑,滿足不同電子元器件的包裝需求。載帶成型機的操作培訓周期短,新員工3天內可單獨操作基礎機型。

載帶成型機是電子制造產業鏈中不可或缺的“隱形頂頭”,其主要價值在于為SMT(表面貼裝技術)元件提供標準化、高精度的包裝解決方案。以智能手機生產為例,一部手機需集成上千個0402、0201等微小元件(尺寸只1mm×0.5mm),傳統托盤包裝易導致元件移位、靜電損傷,而載帶通過準確設計的孔穴(直徑誤差±0.05mm)與定位孔,可將元件固定率提升至99.9%。某頭部載帶機企業數據顯示,其設備生產的PS載帶可使SMT貼片良率從98.2%提升至99.5%,每年為單條生產線節省返工成本超50萬元。更關鍵的是,載帶與蓋帶封合形成的密閉包裝,使元件在運輸中的碰撞損耗率從3%降至0.2%,成為高級電子制造的“安全艙”。設備支持卷對卷自動化生產,可與編帶機、包裝機組成完整的載帶生產線。珠海電子包裝載帶成型機量大從優

載帶成型機的模具更換只需5分鐘,適配0.8mm至12mm寬度的多種載帶規格。中山載帶成型機企業

隨著電子技術的不斷進步和電子制造業的快速發展,自動化載帶成型機也呈現出一些明顯的發展趨勢。一方面,設備將朝著更高精度、更高速度、更智能化的方向發展,以滿足電子制造業對載帶質量和生產效率的更高要求。例如,采用更先進的傳感器技術和控制系統,實現載帶生產過程的實時監控和精細控制;引入人工智能和機器學習算法,使設備能夠自動優化生產參數,提高生產效率和產品質量。另一方面,設備的多功能化和集成化將成為趨勢,能夠生產多種不同規格和類型的載帶,滿足市場的多樣化需求。然而,自動化載帶成型機在發展過程中也面臨著一些挑戰,如設備研發成本高、技術更新換代快、對操作人員的技術要求越來越高等。企業需要不斷加大研發投入,加強技術創新,培養高素質的技術人才,以應對這些挑戰,推動自動化載帶成型機行業的持續健康發展。中山載帶成型機企業

- 茂名平板載帶復卷機市場價 2025-12-04

- 重慶一出一載帶復卷機生產廠家 2025-12-04

- 深圳電子包裝載帶復卷機代理 2025-12-04

- 茂名平板載帶復卷機企業 2025-12-04

- 福建自動化載帶復卷機廠家直銷 2025-12-04

- 浙江全自動載帶復卷機推薦廠家 2025-12-04

- 河源全自動載帶復卷機廠家 2025-12-04

- 福建智能化載帶復卷機廠家直銷 2025-12-04

- 四川全自動載帶復卷機公司 2025-12-04

- 智能化載帶復卷機企業 2025-12-04

- 南京國產燃料電池車用儲氫模擬設備推薦廠家 2025-12-09

- 云南氣動隔膜泵推薦廠家 2025-12-09

- 北京硅膠密封板框過濾器生產廠家 2025-12-09

- 安徽鋼絲網批發廠家 2025-12-09

- 上海金屬切削機床制造市場 2025-12-09

- 湖南本地工業物聯網解決方案 2025-12-09

- 麗水實驗室家具設備 2025-12-09

- 海洋試壓泵廠家 2025-12-09

- 紹興螺旋風管量尺定制 2025-12-09

- 世界壓裂支撐劑回轉窯 2025-12-09