深圳載帶成型機(jī)推薦廠家

隨著汽車智能化和電動(dòng)化的快速推進(jìn),汽車內(nèi)部的電子系統(tǒng)日益復(fù)雜,對(duì)電子元件的可靠性和穩(wěn)定性要求達(dá)到了前所未有的高度。載帶成型機(jī)在汽車電子生產(chǎn)中不可或缺。在汽車發(fā)動(dòng)機(jī)控制單元(ECU)的生產(chǎn)中,ECU作為汽車的大腦,控制著發(fā)動(dòng)機(jī)的各項(xiàng)運(yùn)行參數(shù)。其內(nèi)部的電子元件需要在高溫、振動(dòng)等惡劣環(huán)境下穩(wěn)定工作。載帶成型機(jī)生產(chǎn)的載帶具有良好的耐熱性和抗振動(dòng)性能,能夠?yàn)殡娮釉峁┛煽康谋Wo(hù)和精細(xì)的運(yùn)輸,確保ECU在各種工況下都能正常運(yùn)行。在汽車安全氣囊系統(tǒng)中,電子元件的響應(yīng)速度和可靠性直接關(guān)系到乘客的生命安全。載帶成型機(jī)制造的高質(zhì)量載帶,保證了安全氣囊系統(tǒng)電子元件的快速、準(zhǔn)確貼裝,為行車安全提供了堅(jiān)實(shí)保障。此外,在汽車的自動(dòng)駕駛系統(tǒng)中,大量的傳感器和計(jì)算芯片需要通過(guò)載帶進(jìn)行精確組裝,載帶成型機(jī)的精細(xì)制造能力為自動(dòng)駕駛技術(shù)的發(fā)展奠定了基礎(chǔ)。設(shè)備配備超聲波除塵裝置,有效清理載帶表面微塵,降低SMT貼片不良率。深圳載帶成型機(jī)推薦廠家

平板載帶成型機(jī)企業(yè)的競(jìng)爭(zhēng)已從單機(jī)性能比拼轉(zhuǎn)向全球供應(yīng)鏈整合能力。前列廠商通過(guò)在東南亞、墨西哥設(shè)立區(qū)域服務(wù)中心,構(gòu)建"4小時(shí)響應(yīng)圈",儲(chǔ)備超5000種原裝模具與關(guān)鍵備件,確保客戶生產(chǎn)線24小時(shí)內(nèi)恢復(fù)運(yùn)行。針對(duì)不同市場(chǎng)的需求差異,企業(yè)推出定制化解決方案:為歐洲客戶開(kāi)發(fā)的超潔凈機(jī)型,采用無(wú)油潤(rùn)滑系統(tǒng)與全封閉式設(shè)計(jì),滿足Class 1000無(wú)塵室標(biāo)準(zhǔn);面向印度市場(chǎng)的經(jīng)濟(jì)型設(shè)備,則通過(guò)簡(jiǎn)化結(jié)構(gòu)與本地化采購(gòu),將成本降低50%同時(shí)保持關(guān)鍵精度指標(biāo)。更值得關(guān)注的是產(chǎn)業(yè)鏈垂直整合趨勢(shì),某頭部企業(yè)向上游延伸至模具鋼材料研發(fā),向下拓展至載帶自動(dòng)貼裝線,形成從原材料到成品的完整解決方案。這種"設(shè)備+材料+服務(wù)"的生態(tài)模式,使中國(guó)平板載帶成型機(jī)在全球市場(chǎng)的占有率突破40%,成為電子封裝領(lǐng)域不可或缺的"中國(guó)智造"力量。東莞平板載帶成型機(jī)市場(chǎng)價(jià)載帶成型機(jī)的節(jié)能型加熱管壽命達(dá)5000小時(shí),降低設(shè)備維護(hù)成本。

選購(gòu)載帶成型機(jī)時(shí),需重點(diǎn)關(guān)注以下幾個(gè)性能指標(biāo):一是成型精度,包括凹槽尺寸精度、表面平整度等,直接影響到載帶與電子元器件的匹配度和包裝質(zhì)量;二是生產(chǎn)效率,即單位時(shí)間內(nèi)的載帶產(chǎn)量,高效率的設(shè)備能夠縮短生產(chǎn)周期,降低生產(chǎn)成本;三是設(shè)備穩(wěn)定性,載帶成型機(jī)需長(zhǎng)時(shí)間連續(xù)運(yùn)行,穩(wěn)定性差的設(shè)備易導(dǎo)致生產(chǎn)中斷和次品率上升;四是自動(dòng)化程度,全自動(dòng)設(shè)備能夠減少人工干預(yù),提高生產(chǎn)一致性和可控性。此外,還需考慮設(shè)備的兼容性、維護(hù)成本和售后服務(wù)等因素。企業(yè)應(yīng)根據(jù)自身的生產(chǎn)規(guī)模、產(chǎn)品類型和預(yù)算情況,綜合評(píng)估不同品牌和型號(hào)的載帶成型機(jī),選擇適合自身需求的設(shè)備。

平板載帶成型機(jī)作為半導(dǎo)體封裝的關(guān)鍵設(shè)備,正通過(guò)突破性技術(shù)重新定義精度邊界。新一代設(shè)備采用納米級(jí)伺服控制系統(tǒng),配合高剛性花崗巖基座,將成型尺寸公差嚴(yán)格控制在±0.01mm以內(nèi),完美適配01005(0.4mm×0.2mm)等超微型元件的封裝需求。其創(chuàng)新研發(fā)的多腔體同步成型技術(shù),通過(guò)單獨(dú)溫控模具與動(dòng)態(tài)壓力補(bǔ)償算法,實(shí)現(xiàn)8腔體并行作業(yè)時(shí)各腔體溫度波動(dòng)≤±1℃,確保載帶齒距一致性達(dá)到99.98%。某國(guó)際IDM大廠引入該技術(shù)后,其功率器件封裝線良品率從92%提升至98.5%,單線年產(chǎn)能突破5億顆,標(biāo)志著平板載帶成型正式進(jìn)入"微米級(jí)精度時(shí)代"。載帶成型機(jī)的節(jié)能模式可將待機(jī)功耗降低至常規(guī)模式的15%,節(jié)省生產(chǎn)成本。

在通信設(shè)備領(lǐng)域,無(wú)論是基站設(shè)備還是終端通信設(shè)備,都離不開(kāi)大量電子元件的支持。載帶成型機(jī)為通信設(shè)備的生產(chǎn)提供了關(guān)鍵保障。在5G基站建設(shè)中,基站需要處理海量的數(shù)據(jù)傳輸任務(wù),對(duì)電子元件的性能和穩(wěn)定性要求極高。載帶成型機(jī)生產(chǎn)的載帶能夠精確承載和運(yùn)輸基站內(nèi)部的射頻芯片、功率放大器等關(guān)鍵電子元件,確保這些元件在貼裝過(guò)程中不受損壞,并且能夠準(zhǔn)確安裝到指定位置,從而保障5G基站的高速、穩(wěn)定運(yùn)行。在智能手機(jī)等終端通信設(shè)備中,隨著5G技術(shù)的普及,對(duì)通信模塊的性能要求也越來(lái)越高。載帶成型機(jī)制造的載帶能夠適應(yīng)通信模塊的小型化、集成化發(fā)展趨勢(shì),為終端通信設(shè)備的高性能通信功能提供支持,讓用戶能夠享受到更快速、更穩(wěn)定的通信服務(wù)。設(shè)備配備遠(yuǎn)程診斷功能,工程師可通過(guò)網(wǎng)絡(luò)實(shí)時(shí)查看設(shè)備運(yùn)行參數(shù)并修復(fù)故障。江蘇智能化載帶成型機(jī)批量定制

載帶成型機(jī)的安全光柵防護(hù)可實(shí)時(shí)監(jiān)測(cè)操作區(qū)域,避免人員誤觸風(fēng)險(xiǎn)。深圳載帶成型機(jī)推薦廠家

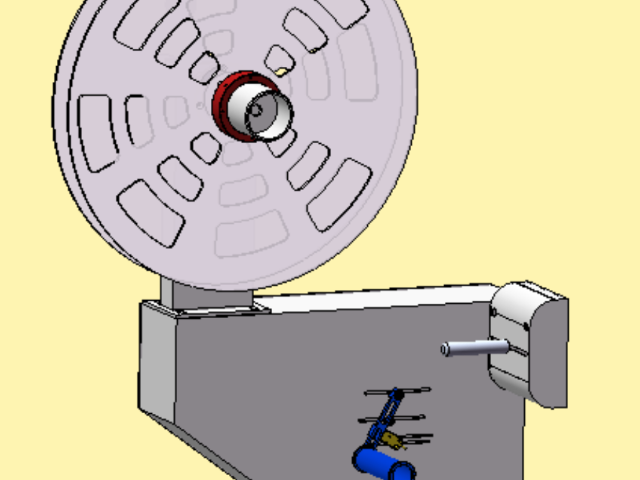

迦美自動(dòng)化載帶成型機(jī)以高精度成型技術(shù)為關(guān)鍵,通過(guò)模塊化架構(gòu)實(shí)現(xiàn)多維度性能突破。其智能溫控單元采用紅外輻射與熱風(fēng)循環(huán)復(fù)合加熱技術(shù),配合PID算法動(dòng)態(tài)調(diào)整加熱功率,使材料表面溫度均勻性誤差控制在±0.4℃以內(nèi),確保PS、PC等不同材料的流動(dòng)性穩(wěn)定。模具組采用雙金屬熱流道設(shè)計(jì),集成壓力傳感器與AI算法,可實(shí)時(shí)修正材料厚度波動(dòng)導(dǎo)致的成型偏差,將口袋尺寸精度穩(wěn)定在±0.01mm以內(nèi)。伺服拉帶機(jī)構(gòu)通過(guò)EtherCAT總線實(shí)現(xiàn)0.005mm級(jí)定位精度,支持0.1-10米/分鐘無(wú)級(jí)調(diào)速,配合2000萬(wàn)像素線陣相機(jī)與深度學(xué)習(xí)視覺(jué)檢測(cè)系統(tǒng),實(shí)時(shí)監(jiān)測(cè)口袋尺寸、定位孔位置及表面缺陷,檢測(cè)速度達(dá)1000米/分鐘,缺陷檢出率高達(dá)99.98%。某頭部企業(yè)應(yīng)用后,產(chǎn)品不良率從0.3%降至0.01%,客戶投訴率下降92%,單線日產(chǎn)能突破2萬(wàn)米,直接推動(dòng)其SMT產(chǎn)線良率達(dá)到99.95%。深圳載帶成型機(jī)推薦廠家

- 茂名平板載帶復(fù)卷機(jī)市場(chǎng)價(jià) 2025-12-04

- 重慶一出一載帶復(fù)卷機(jī)生產(chǎn)廠家 2025-12-04

- 深圳電子包裝載帶復(fù)卷機(jī)代理 2025-12-04

- 茂名平板載帶復(fù)卷機(jī)企業(yè) 2025-12-04

- 福建自動(dòng)化載帶復(fù)卷機(jī)廠家直銷 2025-12-04

- 浙江全自動(dòng)載帶復(fù)卷機(jī)推薦廠家 2025-12-04

- 河源全自動(dòng)載帶復(fù)卷機(jī)廠家 2025-12-04

- 福建智能化載帶復(fù)卷機(jī)廠家直銷 2025-12-04

- 四川全自動(dòng)載帶復(fù)卷機(jī)公司 2025-12-04

- 智能化載帶復(fù)卷機(jī)企業(yè) 2025-12-04

- 玉林溶劑噴碼機(jī) 2025-12-09

- 高性價(jià)比超高溫烘干熱泵怎么購(gòu)買 2025-12-09

- 山東NPM-D3高速貼片機(jī)怎么樣 2025-12-09

- 無(wú)錫附近防滑腳踏板設(shè)備哪個(gè)好 2025-12-09

- 云南制造截齒怎么樣 2025-12-09

- 江蘇工業(yè)卷板加工服務(wù)電話 2025-12-09

- 浙江日化包裝線銷售價(jià)格 2025-12-09

- 國(guó)產(chǎn)裁線剝皮焊線機(jī)報(bào)價(jià)表 2025-12-09

- 汕頭便攜式差壓式氣密檢測(cè)儀多少錢 2025-12-09

- 噴涂碳化鎢厚度 2025-12-09