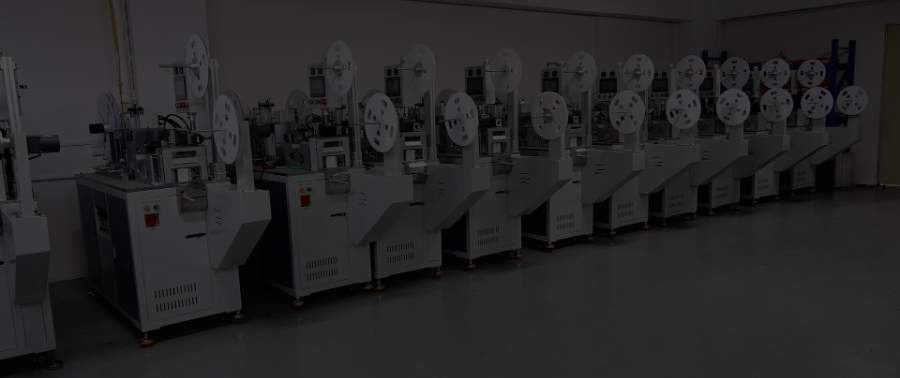

韶關(guān)平板載帶復卷機生產(chǎn)企業(yè)

隨著電子技術(shù)的不斷發(fā)展和電子制造業(yè)對生產(chǎn)效率和產(chǎn)品質(zhì)量要求的不斷提高,平板載帶復卷機也在朝著智能化、高速化和高精度的方向發(fā)展。智能化方面,未來的設(shè)備將具備更強大的人工智能和機器學習功能,能夠自動識別和適應不同規(guī)格和型號的平板載帶,實現(xiàn)自適應調(diào)整和優(yōu)化生產(chǎn)參數(shù)。同時,通過與物聯(lián)網(wǎng)技術(shù)的結(jié)合,實現(xiàn)設(shè)備的遠程監(jiān)控和故障診斷,提高設(shè)備的可靠性和維護效率。高速化是另一個重要的發(fā)展趨勢,為了滿足電子制造業(yè)大規(guī)模、高效率的生產(chǎn)需求,平板載帶復卷機將不斷提高復卷速度,同時保證復卷質(zhì)量。高精度則是永恒的追求,通過采用更先進的傳感器技術(shù)和精密的機械加工工藝,進一步提高載帶復卷的精度和一致性,為高級電子產(chǎn)品的生產(chǎn)提供支持。這款復卷機具備自動糾偏功能,保證載帶復卷位置準確。韶關(guān)平板載帶復卷機生產(chǎn)企業(yè)

全自動載帶復卷機的技術(shù)架構(gòu)由機械系統(tǒng)、電氣控制系統(tǒng)與軟件系統(tǒng)三部分構(gòu)成。機械系統(tǒng)包括高剛性機架、伺服驅(qū)動的放卷/收卷軸、張力調(diào)節(jié)輥組及裁切機構(gòu),通過精密傳動設(shè)計確保載帶運行平穩(wěn);電氣控制系統(tǒng)采用PLC(可編程邏輯控制器)為關(guān)鍵,搭配伺服電機、編碼器及張力傳感器,實時監(jiān)測并調(diào)整載帶張力(誤差≤±0.5N)、速度(比較高達120m/min)及位置精度;軟件系統(tǒng)則集成人機界面(HMI)、工藝參數(shù)數(shù)據(jù)庫及故障診斷模塊,支持多語言操作、生產(chǎn)數(shù)據(jù)追溯及遠程維護。工作原理上,設(shè)備通過放卷軸釋放載帶,經(jīng)張力調(diào)節(jié)輥組消除拉伸變形,再由視覺檢測系統(tǒng)識別孔位偏移或表面缺陷,按設(shè)定長度裁切并收卷,全程無需人工干預。一出二載帶復卷機廠家直銷選擇質(zhì)優(yōu)載帶復卷機,是提升電子元件包裝質(zhì)量和效率的關(guān)鍵。

企業(yè)在選型全自動載帶復卷機時,需從生產(chǎn)需求、設(shè)備性能及長期成本三方面綜合評估。首先,根據(jù)產(chǎn)品規(guī)格(如載帶寬度、孔徑、元件密度)選擇適配機型,確保設(shè)備張力控制范圍(通常0.5-20N)、速度穩(wěn)定性(±0.1%)及檢測精度(0.01mm)滿足工藝要求;其次,優(yōu)先選擇支持遠程升級、故障預警及預測性維護的智能機型,以降低后期運維成本;,考察供應商的本地化服務能力,包括備件庫存、響應速度及技術(shù)培訓支持。運維管理方面,需建立標準化操作流程(SOP),要求操作人員每日檢查張力傳感器、編碼器及裁切刀片狀態(tài),定期清潔導軌與滾輪表面的靜電灰塵;同時,利用設(shè)備內(nèi)置的數(shù)據(jù)采集功能,生成張力波動、速度曲線等報表,通過數(shù)據(jù)分析提前發(fā)現(xiàn)潛在故障,實現(xiàn)從“被動維修”到“主動預防”的轉(zhuǎn)變。

載帶復卷機的技術(shù)構(gòu)成涵蓋機械傳動、電氣控制、傳感器檢測與軟件算法四大模塊。機械部分包括高剛性機架、伺服驅(qū)動的放卷/收卷軸、張力調(diào)節(jié)輥組及裁切機構(gòu),通過精密齒輪或同步帶傳動確保載帶運行平穩(wěn);電氣控制系統(tǒng)以PLC(可編程邏輯控制器)為關(guān)鍵,搭配伺服電機、編碼器與張力傳感器,實時監(jiān)測并調(diào)整載帶張力(誤差≤±1N)、線速度(比較高達80m/min)及孔位對齊精度;傳感器檢測模塊集成視覺識別或激光定位技術(shù),可自動識別載帶表面劃痕、孔徑偏移等缺陷;軟件算法則通過PID控制模型優(yōu)化張力波動,支持多段速自動切換以適應不同材質(zhì)載帶的復卷需求。其工作原理為:放卷軸釋放載帶→張力輥組消除拉伸變形→檢測系統(tǒng)識別缺陷→裁切機構(gòu)按設(shè)定長度分割→收卷軸完成卷繞,全程實現(xiàn)閉環(huán)控制。載帶復卷機采用質(zhì)優(yōu)材料制造,耐用性強且故障率低。

當前,全自動載帶復卷機市場呈現(xiàn)“智能化+綠色化”雙輪驅(qū)動的發(fā)展趨勢。智能化方面,設(shè)備正從單一功能向數(shù)據(jù)互聯(lián)升級:通過集成工業(yè)物聯(lián)網(wǎng)(IIoT)技術(shù),實現(xiàn)與MES(制造執(zhí)行系統(tǒng))、ERP(企業(yè)資源計劃)的實時數(shù)據(jù)交互,支持生產(chǎn)計劃動態(tài)調(diào)整與設(shè)備OEE(綜合效率)分析;同時,AI算法的應用使設(shè)備能夠自主學習張力控制模型,自動優(yōu)化工藝參數(shù),將產(chǎn)品不良率降低至0.01%以下。綠色化方面,制造商通過采用輕量化合金材料、節(jié)能型伺服驅(qū)動器及能量回收系統(tǒng),將設(shè)備能耗降低30%以上;部分機型還引入無油潤滑設(shè)計,減少生產(chǎn)過程中的揮發(fā)性有機化合物(VOC)排放,滿足電子行業(yè)對環(huán)保的嚴苛要求。載帶復卷機的模塊化設(shè)計,便于維修和零部件更換。韶關(guān)平板載帶復卷機生產(chǎn)企業(yè)

復卷過程中,載帶邊緣整齊,避免浪費,提高材料利用率。韶關(guān)平板載帶復卷機生產(chǎn)企業(yè)

載帶復卷機的應用場景貫穿電子元件制造全流程。在封裝環(huán)節(jié),它可將母卷載帶分切成適合貼片機使用的標準小卷,減少換料時間并降低物料損耗;在物流環(huán)節(jié),通過復卷壓縮載帶體積,使運輸成本降低20%-30%;在客戶現(xiàn)場,設(shè)備支持對剩余載帶的自動回收與再利用,避免因規(guī)格不匹配導致的材料浪費。其價值體現(xiàn)在三方面:一是效率提升,全自動機型可實現(xiàn)24小時連續(xù)作業(yè),單臺設(shè)備日處理量超5萬米;二是質(zhì)量保障,精細的張力控制使載帶邊緣平整度誤差≤0.1mm,明顯減少SMT貼片過程中的卡料、拋料問題;三是成本優(yōu)化,通過提高載帶利用率(可達99.5%)和減少人工干預,綜合生產(chǎn)成本降低15%以上。韶關(guān)平板載帶復卷機生產(chǎn)企業(yè)

- 茂名平板載帶復卷機市場價 2025-12-04

- 重慶一出一載帶復卷機生產(chǎn)廠家 2025-12-04

- 深圳電子包裝載帶復卷機代理 2025-12-04

- 茂名平板載帶復卷機企業(yè) 2025-12-04

- 福建自動化載帶復卷機廠家直銷 2025-12-04

- 浙江全自動載帶復卷機推薦廠家 2025-12-04

- 河源全自動載帶復卷機廠家 2025-12-04

- 福建智能化載帶復卷機廠家直銷 2025-12-04

- 四川全自動載帶復卷機公司 2025-12-04

- 智能化載帶復卷機企業(yè) 2025-12-04

- 玉林溶劑噴碼機 2025-12-09

- 高性價比超高溫烘干熱泵怎么購買 2025-12-09

- 山東NPM-D3高速貼片機怎么樣 2025-12-09

- 無錫附近防滑腳踏板設(shè)備哪個好 2025-12-09

- 云南制造截齒怎么樣 2025-12-09

- 江蘇工業(yè)卷板加工服務電話 2025-12-09

- 浙江日化包裝線銷售價格 2025-12-09

- 國產(chǎn)裁線剝皮焊線機報價表 2025-12-09

- 汕頭便攜式差壓式氣密檢測儀多少錢 2025-12-09

- 噴涂碳化鎢厚度 2025-12-09