淮安晶圓切割劃片

晶圓切割的工藝參數設置需要豐富的經驗積累,中清航科開發的智能工藝推薦系統,基于千萬級切割數據訓練而成。只需輸入晶圓材料、厚度、切割道寬等基本參數,系統就能自動生成比較好的切割方案,包括激光功率、切割速度、聚焦位置等關鍵參數,新手操作人員也能快速達到工程師的工藝水平,大幅降低技術門檻。半導體產業對設備的占地面積有著嚴格要求,中清航科采用緊湊型設計理念,將晶圓切割設備的占地面積控制在2平方米以內,較傳統設備減少40%。在有限空間內,通過巧妙的結構布局實現全部功能集成,同時預留擴展接口,方便后續根據產能需求增加模塊,滿足不同規模生產車間的布局需求。切割道寬度測量儀中清航科研發,在線檢測精度達0.05μm。淮安晶圓切割劃片

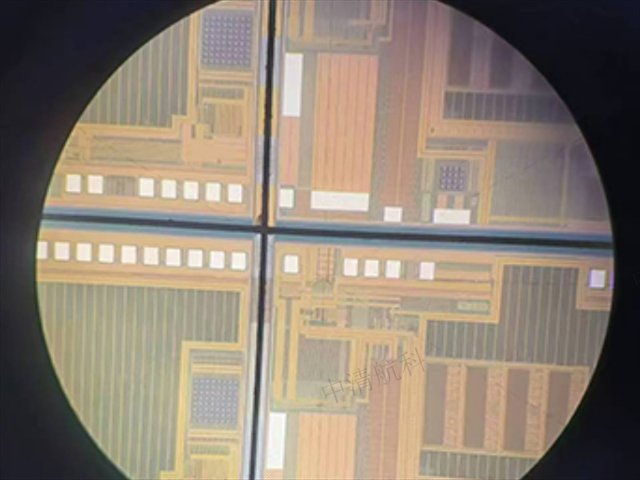

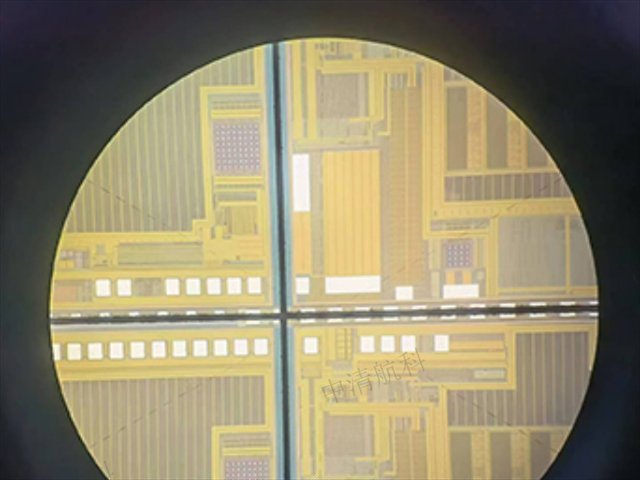

為提升芯片產出量,中清航科通過刀片動態平衡控制+激光輔助定位,將切割道寬度從50μm壓縮至15μm。導槽設計減少材料浪費,使12英寸晶圓有效芯片數增加18%,明顯降低單顆芯片制造成本。切割產生的亞微米級粉塵是電路短路的元兇。中清航科集成靜電吸附除塵裝置,在切割點10mm范圍內形成負壓場,配合離子風刀清理殘留顆粒,潔凈度達Class1標準(>0.3μm顆粒<1個/立方英尺)。中清航科設備內置AOI(自動光學檢測)模塊,采用多光譜成像技術實時識別崩邊、微裂紋等缺陷。AI算法在0.5秒內完成芯片級判定,不良品自動標記,避免后續封裝資源浪費,每年可為客戶節省品質成本超百萬。湖州碳化硅晶圓切割企業8小時連續切割驗證:中清航科設備溫度波動≤±0.5℃。

中清航科ESG解決方案:設備內置能源管理模塊,智能調節激光功率與主軸轉速,單次切割能耗降低42%。碳追蹤平臺每8小時生成減排報告,助力客戶達成碳中和目標,已獲全球25家代工廠采購認證。功率器件背面金層在切割中易翹曲。中清航科開發脈沖電流輔助切割,在刀片-晶圓界面施加微電流(<10mA),瞬時加熱至150℃軟化金層,剝離風險下降90%,剪切強度保持>45MPa。中清航科推出粉塵組分診斷系統:通過LIBS(激光誘導擊穿光譜)在線分析顆粒元素構成,自動推薦冷卻液配方調整方案。幫助客戶減少因金屬污染導致的芯片失效,良率提升1.2%。

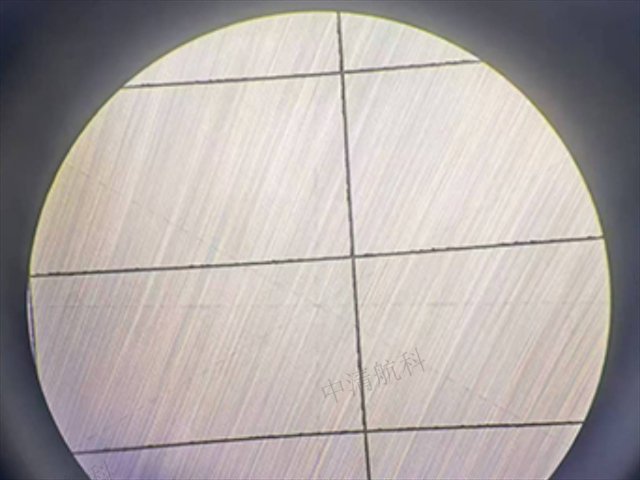

半導體晶圓的制造過程制造過程始于一個大型單晶硅的生產(晶錠),制造方法包括直拉法與區熔法,這兩種方法都涉及從高純度硅熔池中控制硅晶體的生長。一旦晶錠生產出來,就需要用精密金剛石鋸將其切成薄片狀晶圓。隨后晶圓被拋光以達到鏡面般的光滑,確保在后續制造工藝中表面無缺陷。接著,晶圓會經歷一系列復雜的制造步驟,包括光刻、蝕刻和摻雜,這些步驟在晶圓表面上形成晶體管、電阻、電容和互連的復雜圖案。這些圖案在多個層上形成,每一層在電子器件中都有特定的功能。制造過程完成后,晶圓經過晶圓切割分離出單個芯片,芯片會被封裝并測試,集成到電子器件和系統中。中清航科推出晶圓切割應力模擬軟件,提前預判崩邊風險。

中清航科設備搭載AI參數推薦引擎,通過分析晶圓MAP圖自動匹配切割速度、進給量及冷卻流量。機器學習模型基于10萬+案例庫持續優化,將工藝調試時間從48小時縮短至2小時,快速響應客戶多品種、小批量需求。SiC材料硬度高、脆性大,傳統切割良率不足80%。中清航科采用激光誘導劈裂技術(LIPS),通過精確控制激光熱影響區引發材料沿晶向解理,切割速度達200mm/s,崩邊<10μm,滿足新能源汽車功率器件嚴苛標準。中清航科提供從晶圓貼膜、切割到清洗的全流程自動化方案。機械手聯動精度±5μm,兼容SECS/GEM協議實現MES系統對接。模塊化設計支持產能彈性擴展,單線UPH(每小時產能)提升至120片,人力成本降低70%。晶圓切割培訓課程中清航科每月開放,已認證工程師超800名。寧波碳化硅線晶圓切割

中清航科定制刀輪應對超薄晶圓切割,碎片率降至0.1%以下。淮安晶圓切割劃片

隨著半導體市場需求的快速變化,產品迭代周期不斷縮短,這對晶圓切割的快速響應能力提出更高要求。中清航科建立了快速工藝開發團隊,承諾在收到客戶新樣品后72小時內完成切割工藝驗證,并提供工藝報告與樣品測試數據,幫助客戶加速新產品研發進程,搶占市場先機。晶圓切割設備的操作安全性至關重要,中清航科嚴格遵循SEMIS2安全標準,在設備設計中融入多重安全保護機制。包括激光安全聯鎖、急停按鈕、防護門檢測、過載保護等,同時配備安全警示系統,實時顯示設備運行狀態與潛在風險,確保操作人員的人身安全與設備的安全運行。淮安晶圓切割劃片

- 宿遷藍寶石晶圓切割劃片 2025-12-09

- SMIC 65nm流片代理電話 2025-12-09

- 半導體封裝公司有哪些 2025-12-09

- 嘉興碳化硅晶圓切割劃片廠 2025-12-09

- 紹興砷化鎵晶圓切割測試 2025-12-09

- 江蘇碳化硅半導體晶圓切割測試 2025-12-09

- 衢州晶圓切割代工廠 2025-12-09

- 淮安流片代理哪家便宜 2025-12-09

- 寧波sic晶圓切割廠 2025-12-09

- 宿遷藍寶石晶圓切割劃片廠 2025-12-09

- 全椒B端傳統制造GEO優化技術支撐 2025-12-09

- 南京信息機房不間斷電源系統工程 2025-12-09

- 重慶全新卡片打印機口碑 2025-12-09

- 深圳clou超高頻讀寫器找哪家 2025-12-09

- 奉賢區iOSAPP開發 2025-12-09

- 北京AI專利檢索適配 2025-12-09

- 連云港環保智慧社區價格比較 2025-12-09

- 寶山區智能系統建模軟件24小時服務 2025-12-09

- 北京智慧工地源碼 2025-12-09

- 多功能產教融合廠家電話 2025-12-09