溫州碳化硅晶圓切割

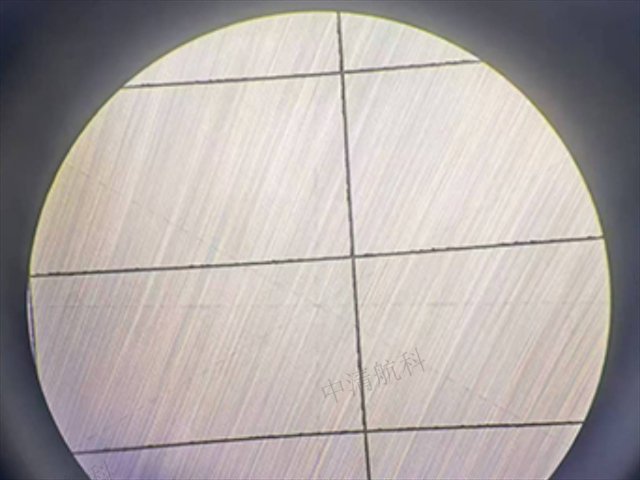

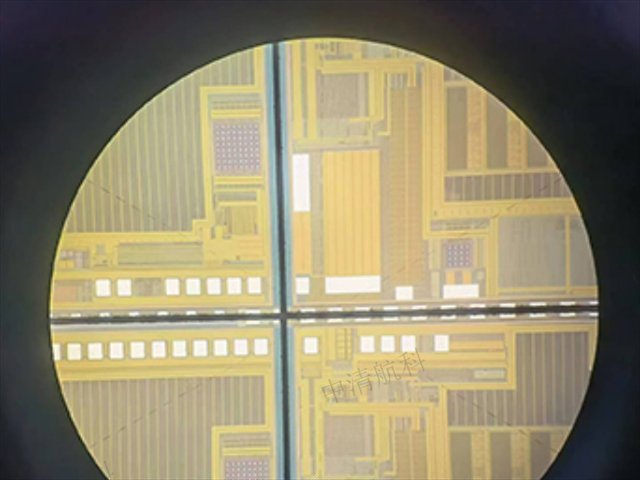

半導體晶圓的制造過程制造過程始于一個大型單晶硅的生產(晶錠),制造方法包括直拉法與區熔法,這兩種方法都涉及從高純度硅熔池中控制硅晶體的生長。一旦晶錠生產出來,就需要用精密金剛石鋸將其切成薄片狀晶圓。隨后晶圓被拋光以達到鏡面般的光滑,確保在后續制造工藝中表面無缺陷。接著,晶圓會經歷一系列復雜的制造步驟,包括光刻、蝕刻和摻雜,這些步驟在晶圓表面上形成晶體管、電阻、電容和互連的復雜圖案。這些圖案在多個層上形成,每一層在電子器件中都有特定的功能。制造過程完成后,晶圓經過晶圓切割分離出單個芯片,芯片會被封裝并測試,集成到電子器件和系統中。中清航科納米涂層刀片壽命延長3倍,單刀切割達500片。溫州碳化硅晶圓切割

中清航科飛秒激光雙光子聚合技術:在PDMS基板上直寫三維微流道(最小寬度15μm),切割精度達±0.25μm,替代傳統光刻工藝,開發成本降低80%。中清航科推出“切割即服務”(DaaS):客戶按實際切割面積付費($0.35/英寸),包含設備/耗材/維護全包。初始投入降低90%,產能彈性伸縮±50%,適配訂單波動。中清航科共聚焦激光測距系統實時監測切割深度(分辨率0.1μm),閉環控制切入量。將150μm晶圓切割深度誤差壓縮至±2μm,背面研磨時間減少40%。江蘇碳化硅晶圓切割代工廠中清航科推出晶圓切割應力補償算法,翹曲晶圓良率提升至98.5%。

中清航科設備搭載AI參數推薦引擎,通過分析晶圓MAP圖自動匹配切割速度、進給量及冷卻流量。機器學習模型基于10萬+案例庫持續優化,將工藝調試時間從48小時縮短至2小時,快速響應客戶多品種、小批量需求。SiC材料硬度高、脆性大,傳統切割良率不足80%。中清航科采用激光誘導劈裂技術(LIPS),通過精確控制激光熱影響區引發材料沿晶向解理,切割速度達200mm/s,崩邊<10μm,滿足新能源汽車功率器件嚴苛標準。中清航科提供從晶圓貼膜、切割到清洗的全流程自動化方案。機械手聯動精度±5μm,兼容SECS/GEM協議實現MES系統對接。模塊化設計支持產能彈性擴展,單線UPH(每小時產能)提升至120片,人力成本降低70%。

中清航科的晶圓切割設備通過了多項國際認證,包括CE、FCC、UL等,符合全球主要半導體市場的準入標準。設備設計嚴格遵循國際安全規范與電磁兼容性要求,可直接出口至歐美、日韓等地區,為客戶拓展國際市場提供設備保障。在晶圓切割的刀具校準方面,中清航科創新采用激光對刀技術。通過高精度激光束掃描刀具輪廓,自動測量刀具直徑、刃口角度等參數,并與標準值對比,自動計算補償值,整個校準過程只需3分鐘,較傳統機械對刀方式提升效率80%,且校準精度更高。超窄街切割方案中清航科實現30μm道寬,芯片數量提升18%。

對于高價值的晶圓產品,切割過程中的追溯性尤為重要。中清航科的切割設備內置二維碼追溯系統,每片晶圓進入設備后都會生成單獨的二維碼標識,全程記錄切割時間、操作人員、工藝參數、檢測結果等信息,可通過掃碼快速查詢全流程數據,為質量追溯與問題分析提供完整依據。在晶圓切割的邊緣處理方面,中清航科突破傳統工藝限制,開發出激光倒角技術。可在切割的同時完成晶圓邊緣的圓弧處理,倒角半徑可精確控制在5-50μm范圍內,有效減少邊緣應力集中,提高晶圓的機械強度。該技術特別適用于需要多次搬運與清洗的晶圓加工流程。中清航科等離子切割技術處理氮化鎵晶圓,熱影響區減少60%。江蘇碳化硅晶圓切割代工廠

晶圓切割機預防性維護中清航科定制套餐,設備壽命延長5年。溫州碳化硅晶圓切割

隨著芯片輕薄化趨勢,中清航科DBG(先切割后研磨)與SDBG(半切割后研磨)設備采用漸進式壓力控制技術,切割階段只切入晶圓1/3厚度,經背面研磨后自動分離。該方案將100μm以下晶圓碎片率降至0.01%,已應用于5G射頻模塊量產線。冷卻液純度直接影響切割良率。中清航科納米級過濾系統可去除99.99%的0.1μm顆粒,配合自主研發的抗靜電添加劑,減少硅屑附著造成的短路風險。智能溫控模塊維持液體粘度穩定,延長刀片壽命200小時以上呢。溫州碳化硅晶圓切割

- 浙江半導體封裝公司 2025-12-10

- 常州流片代理服務電話 2025-12-10

- 淮安碳化硅線晶圓切割代工廠 2025-12-10

- 江蘇流片代理 2025-12-10

- 宿遷藍寶石晶圓切割劃片 2025-12-09

- SMIC 65nm流片代理電話 2025-12-09

- 半導體封裝公司有哪些 2025-12-09

- 嘉興碳化硅晶圓切割劃片廠 2025-12-09

- 紹興砷化鎵晶圓切割測試 2025-12-09

- 揚州中芯國際 MPW流片代理 2025-12-09

- 浦東新區庫存會議及展覽服務 2025-12-10

- 深圳新零售物聯網平臺 2025-12-10

- 建鄴區智能化無人機定制改造 2025-12-10

- 河北出口針紡織品銷售 2025-12-10

- 江蘇特色保護殼廠家直銷 2025-12-10

- 北京證卡打印機 2025-12-10

- 優勢視頻制作有幾種 2025-12-10

- 濱湖區搜索引擎代運營類型 2025-12-10

- 從化區多功能智能手表 2025-12-10

- 初中物理自學軟件下載推薦 2025-12-10