連云港半導體晶圓切割刀片

隨著芯片輕薄化趨勢,中清航科DBG(先切割后研磨)與SDBG(半切割后研磨)設備采用漸進式壓力控制技術,切割階段只切入晶圓1/3厚度,經背面研磨后自動分離。該方案將100μm以下晶圓碎片率降至0.01%,已應用于5G射頻模塊量產線。冷卻液純度直接影響切割良率。中清航科納米級過濾系統可去除99.99%的0.1μm顆粒,配合自主研發的抗靜電添加劑,減少硅屑附著造成的短路風險。智能溫控模塊維持液體粘度穩定,延長刀片壽命200小時以上呢。針對碳化硅晶圓,中清航科激光改質切割技術突破硬度限制。連云港半導體晶圓切割刀片

晶圓切割設備是用于半導體制造中,將晶圓精確切割成單個芯片的關鍵設備。這類設備通常要求高精度、高穩定性和高效率,以確保切割出的芯片質量符合標準。晶圓切割設備的技術參數包括切割能力、空載轉速、額定功率等,這些參數直接影響到設備的切割效率和切割質量。例如,切割能力決定了設備能處理的晶圓尺寸和厚度,空載轉速和額定功率則關系到設備的切割速度和穩定性。此外,設備的電源類型、電源電壓等也是重要的考慮因素,它們影響到設備的兼容性和使用范圍。現在店內正好有切割設備,具備較高的切割能力(Ф135X6),空載轉速達到2280rpm,電源電壓為380V,適用于多種切割需求。湖州砷化鎵晶圓切割代工廠超窄街切割方案中清航科實現30μm道寬,芯片數量提升18%。

半導體制造對潔凈度要求嚴苛,晶圓切割環節的微塵污染可能導致芯片失效。中清航科的切割設備采用全封閉防塵結構與高效HEPA過濾系統,工作區域潔凈度達到Class1標準,同時配備激光誘導等離子體除塵裝置,實時清理切割產生的微米級顆粒,使產品不良率降低至0.1%以下。在成本控制成為半導體企業核心競爭力的現在,中清航科通過技術創新實現切割耗材的大幅節約。其自主研發的金剛石切割刀片,使用壽命較行業平均水平延長50%,且通過刀片磨損實時監測與自動補償技術,減少頻繁更換帶來的停機損失,幫助客戶降低20%的耗材成本,在激烈的市場競爭中構筑成本優勢。

半導體晶圓的制造過程制造過程始于一個大型單晶硅的生產(晶錠),制造方法包括直拉法與區熔法,這兩種方法都涉及從高純度硅熔池中控制硅晶體的生長。一旦晶錠生產出來,就需要用精密金剛石鋸將其切成薄片狀晶圓。隨后晶圓被拋光以達到鏡面般的光滑,確保在后續制造工藝中表面無缺陷。接著,晶圓會經歷一系列復雜的制造步驟,包括光刻、蝕刻和摻雜,這些步驟在晶圓表面上形成晶體管、電阻、電容和互連的復雜圖案。這些圖案在多個層上形成,每一層在電子器件中都有特定的功能。制造過程完成后,晶圓經過晶圓切割分離出單個芯片,芯片會被封裝并測試,集成到電子器件和系統中。中清航科晶圓切割代工廠通過ISO14644潔凈認證,量產經驗足。

在碳化硅晶圓切割領域,由于材料硬度高達莫氏9級,傳統切割方式面臨效率低下的問題。中清航科創新采用超高壓水射流與激光復合切割技術,利用水射流的冷卻作用抑制激光切割產生的熱影響區,同時借助激光的預熱作用降低材料強度,使碳化硅晶圓的切割效率提升3倍,熱影響區控制在10μm以內。晶圓切割設備的可靠性是大規模生產的基礎保障。中清航科對中心部件進行嚴格的可靠性測試,其中激光振蕩器經過10萬小時連續運行驗證,機械導軌的壽命測試達到200萬次往復運動無故障。設備平均無故障時間(MTBF)突破1000小時,遠超行業800小時的平均水平,為客戶提供穩定可靠的生產保障。晶圓切割后分選設備中清航科集成方案,效率達6000片/小時。湖州砷化鎵晶圓切割代工廠

中清航科提供切割工藝認證服務,助客戶通過車規級標準。連云港半導體晶圓切割刀片

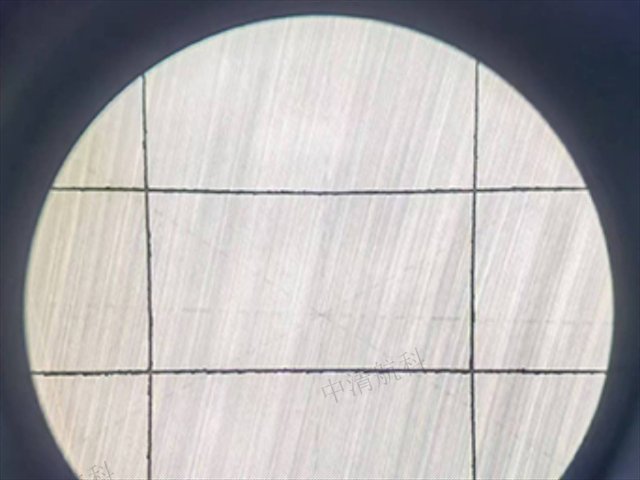

晶圓切割是半導體封裝的中心環節,傳統刀片切割通過金剛石砂輪實現材料分離。中清航科研發的超薄刀片(厚度15-20μm)結合主動冷卻系統,將切割道寬度壓縮至30μm以內,崩邊控制在5μm以下。我們的高剛性主軸技術可適配8/12英寸晶圓,切割速度提升40%,為LED、MEMS器件提供經濟高效的解決方案。針對超薄晶圓(<50μm)易碎裂難題,中清航科激光隱形切割系統采用紅外脈沖激光在晶圓內部形成改性層,通過擴張膜實現無應力分離。該技術消除機械切割導致的微裂紋,良率提升至99.3%,尤其適用于存儲芯片、CIS等器件,助力客戶降低材料損耗成本。連云港半導體晶圓切割刀片

- 宿遷藍寶石晶圓切割劃片 2025-12-09

- SMIC 65nm流片代理電話 2025-12-09

- 半導體封裝公司有哪些 2025-12-09

- 嘉興碳化硅晶圓切割劃片廠 2025-12-09

- 紹興砷化鎵晶圓切割測試 2025-12-09

- 江蘇碳化硅半導體晶圓切割測試 2025-12-09

- 衢州晶圓切割代工廠 2025-12-09

- 淮安流片代理哪家便宜 2025-12-09

- 寧波sic晶圓切割廠 2025-12-09

- 宿遷藍寶石晶圓切割劃片廠 2025-12-09

- 鄭州clou超高頻讀寫器廠商 2025-12-09

- 全椒B端傳統制造GEO優化技術支撐 2025-12-09

- 南京信息機房不間斷電源系統工程 2025-12-09

- 重慶全新卡片打印機口碑 2025-12-09

- 深圳clou超高頻讀寫器找哪家 2025-12-09

- 奉賢區iOSAPP開發 2025-12-09

- 北京AI專利檢索適配 2025-12-09

- 連云港環保智慧社區價格比較 2025-12-09

- 寶山區智能系統建模軟件24小時服務 2025-12-09

- 北京智慧工地源碼 2025-12-09