杭州半導體晶圓切割寬度

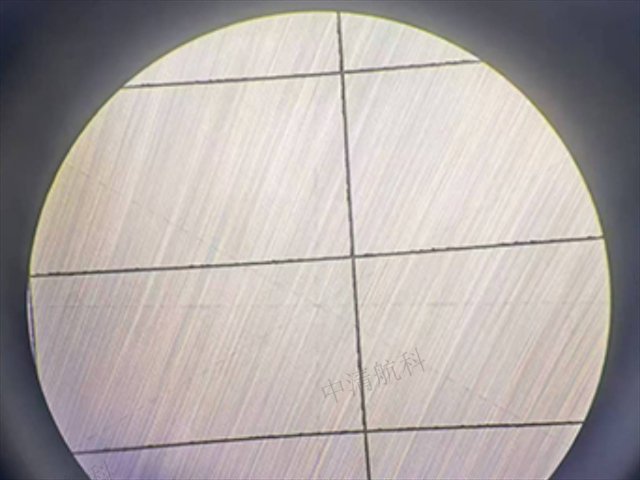

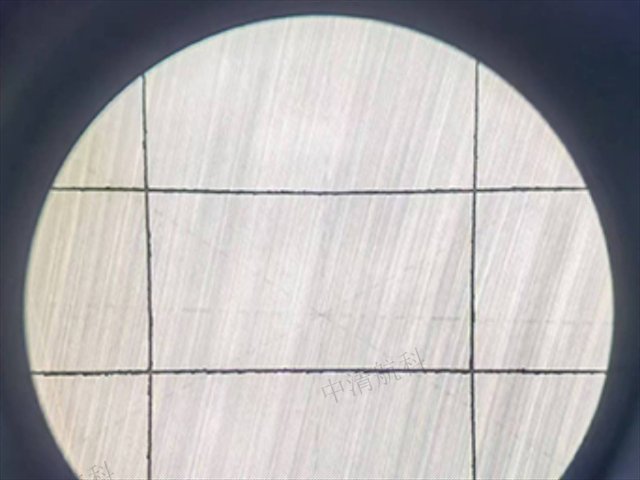

針對晶圓切割產生的廢料處理難題,中清航科創新設計了閉環回收系統。切割過程中產生的硅渣、切割液等廢料,通過管道收集后進行分離處理,硅材料回收率達到95%以上,切割液可循環使用,不僅降低了危廢處理成本,還減少了對環境的污染,符合半導體產業的綠色發展理念。在晶圓切割的精度校準方面,中清航科引入了先進的激光干涉測量技術。設備出廠前,會通過高精度激光干涉儀對所有運動軸進行全行程校準,生成誤差補償表,確保設備在全工作范圍內的定位精度一致。同時提供定期校準服務,配備便攜式校準工具,客戶可自行完成日常精度核查,保證設備長期穩定運行。中清航科真空吸附晶圓托盤,解決超薄晶圓切割變形難題。杭州半導體晶圓切割寬度

隨著半導體市場需求的快速變化,產品迭代周期不斷縮短,這對晶圓切割的快速響應能力提出更高要求。中清航科建立了快速工藝開發團隊,承諾在收到客戶新樣品后72小時內完成切割工藝驗證,并提供工藝報告與樣品測試數據,幫助客戶加速新產品研發進程,搶占市場先機。晶圓切割設備的操作安全性至關重要,中清航科嚴格遵循SEMIS2安全標準,在設備設計中融入多重安全保護機制。包括激光安全聯鎖、急停按鈕、防護門檢測、過載保護等,同時配備安全警示系統,實時顯示設備運行狀態與潛在風險,確保操作人員的人身安全與設備的安全運行。金華碳化硅晶圓切割刀片晶圓切割粉塵控制選中清航科靜電吸附系統,潔凈度達標Class1。

8英寸晶圓在功率半導體、MEMS等領域仍占據重要市場份額,中清航科針對這類成熟制程開發的切割設備,兼顧效率與性價比。設備采用雙主軸并行切割設計,每小時可加工40片8英寸晶圓,且通過優化機械結構降低振動噪聲至65分貝以下,為車間創造更友好的工作環境,深受中小半導體企業的青睞。晶圓切割工藝的數字化轉型是智能制造的重要組成部分。中清航科的切割設備內置工業物聯網模塊,可實時采集切割壓力、溫度、速度等100余項工藝參數,通過邊緣計算節點進行實時分析,生成工藝優化建議。客戶可通過云端平臺查看生產報表與趨勢分析,實現基于數據的精細化管理。

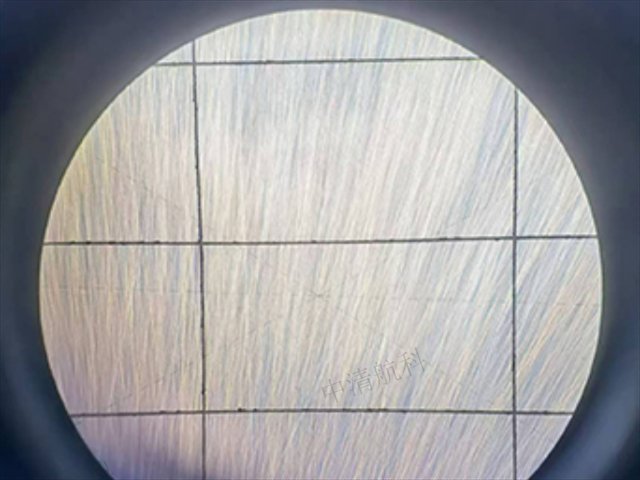

在碳化硅晶圓切割領域,由于材料硬度高達莫氏9級,傳統切割方式面臨效率低下的問題。中清航科創新采用超高壓水射流與激光復合切割技術,利用水射流的冷卻作用抑制激光切割產生的熱影響區,同時借助激光的預熱作用降低材料強度,使碳化硅晶圓的切割效率提升3倍,熱影響區控制在10μm以內。晶圓切割設備的可靠性是大規模生產的基礎保障。中清航科對中心部件進行嚴格的可靠性測試,其中激光振蕩器經過10萬小時連續運行驗證,機械導軌的壽命測試達到200萬次往復運動無故障。設備平均無故障時間(MTBF)突破1000小時,遠超行業800小時的平均水平,為客戶提供穩定可靠的生產保障。中清航科切割道檢測儀實時反饋數據,動態調整切割參數。

在晶圓切割的批量一致性控制方面,中清航科采用統計過程控制(SPC)技術。設備實時采集每片晶圓的切割尺寸數據,通過SPC軟件進行分析,繪制控制圖,及時發現過程中的異常波動,并自動調整相關參數,使切割尺寸的標準差控制在1μm以內,確保批量產品的一致性。針對薄晶圓切割后的搬運難題,中清航科開發了無損搬運系統。采用特制的真空吸盤與輕柔的取放機構,配合視覺引導,實現薄晶圓的平穩搬運,避免搬運過程中的彎曲與破損。該系統可集成到切割設備中,也可作為單獨模塊與其他設備對接,提高薄晶圓的處理能力。中清航科晶圓切割代工獲ISO 9001認證,月產能達50萬片。浙江芯片晶圓切割代工廠

中清航科推出晶圓切割應力補償算法,翹曲晶圓良率提升至98.5%。杭州半導體晶圓切割寬度

為幫助客戶應對半導體行業的技術人才短缺問題,中清航科推出“設備+培訓”打包服務。購買設備的客戶可獲得技術培訓名額,培訓內容涵蓋設備操作、工藝調試、故障排除等,培訓結束后頒發認證證書。同時提供在線技術支持平臺,隨時解答客戶在生產中遇到的技術問題。隨著半導體器件向微型化、集成化發展,晶圓切割的精度要求將持續提升。中清航科已啟動亞微米級切割技術的產業化項目,計劃通過引入更高精度的運動控制系統與更短波長的激光源,實現500nm以內的切割精度,為量子芯片、生物傳感器等前沿領域的發展提供關鍵制造設備支持。杭州半導體晶圓切割寬度

- 常州流片代理服務電話 2025-12-10

- 淮安碳化硅線晶圓切割代工廠 2025-12-10

- 江蘇流片代理 2025-12-10

- 宿遷藍寶石晶圓切割劃片 2025-12-09

- SMIC 65nm流片代理電話 2025-12-09

- 半導體封裝公司有哪些 2025-12-09

- 嘉興碳化硅晶圓切割劃片廠 2025-12-09

- 紹興砷化鎵晶圓切割測試 2025-12-09

- 揚州中芯國際 MPW流片代理 2025-12-09

- 寧波碳化硅陶瓷晶圓切割企業 2025-12-09

- 河北出口針紡織品銷售 2025-12-10

- 江蘇特色保護殼廠家直銷 2025-12-10

- 北京證卡打印機 2025-12-10

- 優勢視頻制作有幾種 2025-12-10

- 濱湖區搜索引擎代運營類型 2025-12-10

- 從化區多功能智能手表 2025-12-10

- 初中物理自學軟件下載推薦 2025-12-10

- 天津洗滌劑銷售哪家好 2025-12-10

- 上海APP開發費用 2025-12-10

- 來安安防監控系統解決方案 2025-12-10