溫州12英寸半導體晶圓切割寬度

面對高溫高濕等惡劣生產環境,中清航科對晶圓切割設備進行了特殊環境適應性改造。設備電氣系統采用三防設計(防潮濕、防霉菌、防鹽霧),機械結構采用耐腐蝕材料,可在溫度30-40℃、濕度60-85%的環境下穩定運行,特別適用于熱帶地區半導體工廠及特殊工業場景。晶圓切割的刀具損耗是影響成本的重要因素,中清航科開發的刀具壽命預測系統,通過振動傳感器與AI算法實時監測刀具磨損狀態,提前2小時預警刀具更換需求,并自動推送比較好的更換時間窗口,避免因刀具突然失效導致的產品報廢,使刀具消耗成本降低25%。中清航科定制刀輪應對超薄晶圓切割,碎片率降至0.1%以下。溫州12英寸半導體晶圓切割寬度

中清航科ESG解決方案:設備內置能源管理模塊,智能調節激光功率與主軸轉速,單次切割能耗降低42%。碳追蹤平臺每8小時生成減排報告,助力客戶達成碳中和目標,已獲全球25家代工廠采購認證。功率器件背面金層在切割中易翹曲。中清航科開發脈沖電流輔助切割,在刀片-晶圓界面施加微電流(<10mA),瞬時加熱至150℃軟化金層,剝離風險下降90%,剪切強度保持>45MPa。中清航科推出粉塵組分診斷系統:通過LIBS(激光誘導擊穿光譜)在線分析顆粒元素構成,自動推薦冷卻液配方調整方案。幫助客戶減少因金屬污染導致的芯片失效,良率提升1.2%。衢州碳化硅半導體晶圓切割劃片中清航科推出切割機租賃服務,降低客戶初期投入成本。

在晶圓切割設備的自動化升級浪潮中,中清航科走在行業前列。其新推出的智能切割單元,可與前端光刻設備、后端封裝設備實現無縫對接,通過SECS/GEM協議完成數據交互,實現半導體生產全流程的自動化閉環。該單元還具備自我診斷功能,能提前預警潛在故障,將非計劃停機時間減少60%,為大規模生產提供堅實保障。對于小尺寸晶圓的切割,傳統設備往往面臨定位難、效率低的問題。中清航科專門設計了針對2-6英寸小晶圓的切割工作站,采用多工位旋轉工作臺,可同時處理8片小晶圓,切割效率較單工位設備提升4倍。配合特制的彈性吸盤,能有效避免小晶圓吸附時的損傷,特別適合MEMS傳感器、射頻芯片等小批量高精度產品的生產。

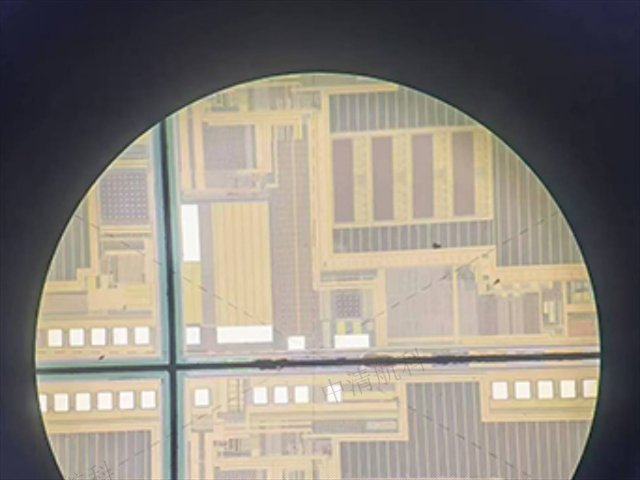

中清航科在切割頭集成聲波傳感器,通過頻譜分析實時識別崩邊、裂紋等缺陷(靈敏度1μm)。異常事件觸發自動停機,避免批量損失,每年減少廢片成本$2.5M。為提升CIS有效感光面積,中清航科將切割道壓縮至8μm:激光隱形切割(SD)配合智能擴膜系統,崩邊<3μm,使1/1.28英寸傳感器邊框縮減40%,暗電流降低至0.12nA/cm2。中清航科金剛石刀片再生技術:通過等離子體刻蝕去除表層磨損層,重新鍍覆納米金剛石顆粒。再生刀片壽命達新品90%,成本降低65%,已服務全球1200家客戶。中清航科全自動切割線配備AI視覺定位,精度達±1.5μm。

高速切割產生的局部高溫易導致材料熱變形。中清航科開發微通道冷卻刀柄技術,在刀片內部嵌入毛細管網,通過相變傳熱將溫度控制在±1℃內。該方案解決5G毫米波芯片的熱敏樹脂層脫層問題,切割穩定性提升90%。針對2.5D/3D封裝中的硅中介層(Interposer)切割,中清航科采用階梯式激光能量控制技術。通過調節脈沖頻率(1-200kHz)與焦點深度,實現TSV(硅通孔)區域低能量切割與非TSV區高效切割的協同,加工效率提升3倍。傳統刀片磨損需停機檢測。中清航科在切割頭集成光纖傳感器,實時監測刀片直徑變化并自動補償Z軸高度。結合大數據預測模型,刀片利用率提升40%,每年減少停機損失超200小時。中清航科推出切割廢料回收服務,晶圓利用率提升至99.1%。舟山半導體晶圓切割刀片

切割粉塵回收模塊中清航科集成,重金屬污染減排90%以上。溫州12英寸半導體晶圓切割寬度

中清航科兆聲波清洗技術結合納米氣泡噴淋,去除切割道深槽內的微顆粒。流體仿真設計使清洗液均勻覆蓋15:1深寬比結構,殘留物<5ppb,電鏡檢測達標率100%。中清航科推出刀片/激光器租賃服務:通過云平臺監控耗材使用狀態,按實際切割長度計費。客戶CAPEX(資本支出)降低40%,并享受技術升級,實現輕資產運營。中清航科VirtualCut軟件構建切割過程3D物理模型,輸入材料參數即可預測崩邊尺寸、應力分布。虛擬調試功能將新工藝驗證周期從3周壓縮至72小時,加速客戶產品上市。中清航科綠色切割方案:冷卻液循環利用率達95%,激光系統能耗降低30%(對比行業均值)。碳足跡追蹤平臺量化每片晶圓加工排放,助力客戶達成ESG目標,已獲ISO14064認證。溫州12英寸半導體晶圓切割寬度

- 蘇州晶圓切割廠 2025-12-07

- 上海定制化封裝 2025-12-07

- 浙江12英寸半導體晶圓切割企業 2025-12-07

- 鹽城sic晶圓切割測試 2025-12-07

- 麗水晶圓切割廠 2025-12-07

- 鎮江XMC 40nmSOI流片代理 2025-12-07

- 浙江半導體晶圓切割廠 2025-12-07

- 上海半導體激光芯片封裝 2025-12-07

- 蘇州藍寶石晶圓切割 2025-12-07

- 江蘇TSMC 65nm流片代理 2025-12-07

- 泰州現代化電話交換系統廠家直銷 2025-12-07

- 廣州汽車交流充電樁利潤多少 2025-12-07

- 玄武區軟件開發常見問題 2025-12-07

- 百色企業檔案庫房哪家好 2025-12-07

- 鹽城綜合辦公自動化系統均價 2025-12-07

- 鳳陽創新型GEO優化全鏈路服務 2025-12-07

- 江門外貿獨立站軟件 2025-12-07

- 明光高新制造業GEO優化市場策略 2025-12-07

- 自主研發裸眼3D顯示應用設備 2025-12-07

- 士林區熱插拔服務器機箱批發廠家 2025-12-07