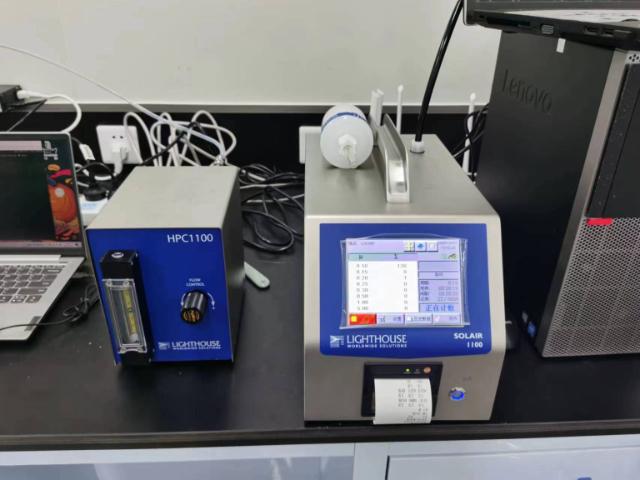

東莞實驗室氣路系統氣體管道五項檢測0.1微米顆粒度檢測

在電子特氣系統工程中,保壓測試是保障管道安全運行的重要環節。電子特氣多為腐蝕性、毒性或易燃易爆氣體,管道一旦泄漏,不僅會污染生產環境,還可能引發安全事故。保壓測試需在管道安裝完成后,先進行氮氣置換去除空氣,再充入高純氮氣至設計壓力(通常為 0.6-1.0MPa),關閉閥門后持續監測 24 小時。根據行業標準,壓力降需≤0.5% 初始壓力,且每小時壓力波動不超過 0.01MPa。測試過程中,需重點關注閥門接口、焊接點等易泄漏部位,結合壓力曲線判斷是否存在微漏。對于電子特氣系統而言,保壓測試的嚴格執行能有效避免因泄漏導致的特氣純度下降,確保半導體芯片等精密產品的生產質量,是第三方檢測機構對電子特氣系統安全評級的重要依據。工業集中供氣系統的 0.1 微米顆粒度檢測,每立方米≤10000 個,保護精密設備。東莞實驗室氣路系統氣體管道五項檢測0.1微米顆粒度檢測

大宗供氣系統為工廠多條生產線集中供氣,管道壓力穩定性直接影響生產連續性,保壓測試是驗證其穩定性的重要手段。測試時,管道充入氮氣至工作壓力(通常 0.8MPa),關閉總閥后監測 12 小時,壓力降需≤0.1MPa。若壓力降超標,可能是管道泄漏或閥門內漏 —— 例如在汽車涂裝車間,壓縮空氣管道泄漏會導致噴槍壓力不足,影響漆膜厚度;在啤酒廠,CO?管道泄漏會導致啤酒碳酸化不足,影響口感。保壓測試需覆蓋整個供氣網絡,包括分支管道、閥門、過濾器等,檢測時用肥皂水涂抹可疑部位輔助定位泄漏點。通過保壓測試,可確保大宗供氣系統壓力穩定,避免因壓力波動導致的生產中斷,這是第三方檢測機構對系統可靠性的重要評估項。東莞實驗室氣路系統氣體管道五項檢測0.1微米顆粒度檢測高純氣體系統工程的保壓與氦檢漏聯動,確保管道既無宏觀泄漏也無微觀泄漏。

大宗供氣系統的管道輸送量大、距離長,微小泄漏會導致氣體大量浪費,增加生產成本,氦檢漏能準確發現這類問題。檢測時,向管道內充入氦氣(壓力 0.3MPa),用氦質譜檢漏儀在管道外側掃描,泄漏率需≤1×10??Pa?m3/s。大宗供氣系統的管道多為螺旋縫埋弧焊鋼管,焊接處若存在氣孔、未焊透等缺陷,會導致泄漏 —— 例如某鋼廠的氧氣管道,年泄漏量可達 5000m3,損失超過 10 萬元。氦檢漏能定位這些泄漏點,尤其是埋地管道的泄漏(可通過地表氦氣濃度檢測發現),為修復提供準確位置,降低氣體損耗。對于大宗供氣系統而言,氦檢漏不僅是質量保障手段,更是降本增效的重要措施。

電子特氣系統工程中,管道泄漏會吸入顆粒污染物,因此保壓測試與顆粒度檢測需聯動。例如某半導體廠的特氣管道因閥門泄漏,吸入車間粉塵,導致 0.1 微米顆粒超標,影響晶圓質量。檢測時,保壓測試合格(壓力降≤0.5%)后,測顆粒度;若保壓不合格,需修復后重新檢測。電子特氣系統的管道需采用無縫設計,避免死角積塵,而保壓測試能驗證焊接和閥門的密封性,顆粒度檢測能驗證清潔效果。這種關聯檢測能保障特氣潔凈度,符合半導體行業的高標準。高純氣體系統工程的 0.1 微米顆粒度檢測,每立方米顆粒需≤1000 個,保障氣體潔凈度。

高純氣體系統工程中,浮游菌與顆粒污染物往往共存,因此需聯動檢測。浮游菌會附著在 0.1 微米以上顆粒表面,隨氣體傳播,污染生產環境。例如在生物制藥的高純氮氣系統中,浮游菌會導致藥品染菌,而顆粒會保護細菌免受消毒劑作用。檢測時,顆粒度合格(0.1μm 及以上顆粒≤1000 個 /m3)后,采集氣體用撞擊法檢測浮游菌,每立方米需≤1CFU。檢測需關注管道死角(如閥門腔室),這些部位易積聚顆粒和細菌;過濾器需采用除菌級濾芯(孔徑 0.22μm),且需驗證其完整性。這種聯動檢測能多方面保障氣體潔凈度,符合 GMP 等嚴苛標準。尾氣處理系統保壓測試壓力 0.2MPa,8 小時壓力降≤2%,確保污染物無泄漏。東莞實驗室氣路系統氣體管道五項檢測0.1微米顆粒度檢測

電子特氣系統工程的水分(ppb 級)檢測≤10ppb,防止特氣水解腐蝕管道。東莞實驗室氣路系統氣體管道五項檢測0.1微米顆粒度檢測

電子特氣系統工程中,氧氣和水分常共同存在,對特氣質量產生協同影響,因此需關聯檢測。例如氧氣會加速水分對管道的腐蝕,生成更多顆粒污染物;水分會促進氧氣與特氣的反應(如磷化氫與氧、水反應生成磷酸)。檢測時,先測氧含量(≤10ppb),合格后測水分(≤10ppb),兩者均需達標。電子特氣系統需采用 “脫氧 + 脫水” 雙級凈化,且管道需經鈍化處理(如用高純氮氣吹掃 + 加熱),減少氧和水的吸附。這種關聯檢測能多方面保障特氣化學穩定性,避免因氧和水的協同作用導致的生產事故,這是電子特氣系統工程的重要質量要求。東莞實驗室氣路系統氣體管道五項檢測0.1微米顆粒度檢測

- 汕頭當地氣體檢測第三方公司 2025-12-09

- 汕尾電子特氣系統工程氣體管道五項檢測耐壓測試 2025-12-09

- 河源聲學與振動儀器校準服務 2025-12-09

- 茂名力學儀器校準中心 2025-12-09

- 廣東壓縮空氣氣體檢測服務 2025-12-08

- 揭陽氣體管道五項檢測氧含量(ppb級) 2025-12-08

- 潮州力學儀器校準機構 2025-12-08

- 肇慶聲學與振動儀器校準服務 2025-12-08

- 汕尾時間頻率儀器校準機構 2025-12-08

- 清遠壓縮空氣氣體檢測第三方公司 2025-12-08

- 甘肅哪些展覽服務 2025-12-09

- 坪山區招投標補貼申報時間 2025-12-09

- 泗陽智能化展覽服務報價表 2025-12-09

- 靜安區參考倉儲服務優勢 2025-12-09

- 南寧可靠文檔 2025-12-09

- 廣西自動化文檔整理 2025-12-09

- 深圳話劇票員工福利采購平臺定制方案 2025-12-09

- 從設計到運維2026智算中心供配電展覽會掘金智算中心配電藍海 2025-12-09

- 喀納斯新疆車馬太保租車租車營業時間 2025-12-09

- 黃浦區推廣網絡系統集成服務平臺 2025-12-09