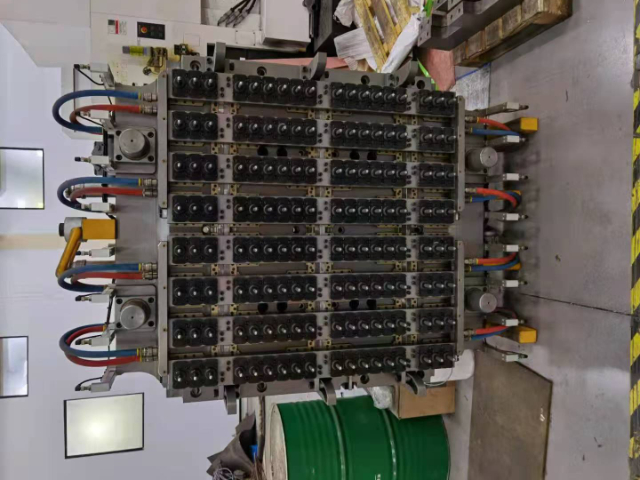

浙江38口管坯模具

管坯模具的維護與保養是確保其正常運轉和延長使用壽命的重要環節。首先,定期檢查模具的磨損情況,及時進行修復或更換,以防止因磨損導致的產品質量問題。其次,保持模具的清潔,防止金屬屑和污垢的積累,這不僅有助于提高模具的工作效率,也能減少故障發生的幾率。此外,定期進行潤滑可以降低模具的摩擦,減少磨損。蕞后,妥善存放模具,避免潮濕和高溫環境對模具造成的損害。隨著科技的進步,管坯模具的未來發展趨勢主要體現在智能化和綠色制造兩個方面。智能化方面,越來越多的企業開始引入智能制造技術,通過物聯網和大數據分析,實現對模具生產過程的實時監控和優化。這不僅提高了生產效率,也降低了人力成本。綠色制造方面,企業在模具設計和生產過程中,越來越注重環保和資源的節約,采用可再生材料和節能工藝,以減少對環境的影響。未來,管坯模具將朝著更加高效、環保和智能的方向發展。臺州市黃巖華銳模塑有限公司的管坯模具能夠有效提高生產效率。浙江38口管坯模具

隨著制造業向高質量、高效率、低能耗方向發展,管坯模具技術也在不斷創新。未來趨勢主要體現在以下幾個方面:一是智能化設計,深度結合人工智能和大數據,對海量生產數據和模具壽命進行分析,實現模具設計的自主優化與預測性維護。二是新材料應用,如研發性能更均衡的粉末冶金高速鋼、金屬基復合材料以及具有更高熱障性能的梯度材料。三是增材制造(3D打印)技術的應用,用于制造具有復雜內部冷卻通道的模具,實現更精確的溫度控制,或直接打印高性能模具,縮短制造周期。這些技術進步將共同推動管坯模具向著更長壽命、更高精度、更智能化的方向演進,為管材的制造提供堅實基礎。三門38口管坯模具生產廠家臺州市黃巖華銳模塑有限公司的管坯模具可實現多種規格生產。

根據生產工藝的不同,管坯模具主要分為幾種典型類型,各具獨特的結構特點。首先是穿孔機用模具,主要包括穿孔頂頭和軋輥。軋輥具有特殊的桶形或菌形輪廓,負責對旋轉的圓鑄坯進行碾軋;而頂頭則位于坯料中心,與軋輥配合共同形成環形變形區,是形成管坯內腔的中心部件。其次是擠壓機用模具,通常由模套、模芯和穿孔針組成,通過巨大的靜壓力使金屬從模套與穿孔針之間的環形間隙中擠出,一次性形成管坯。此外,還有用于連軋管機等的系列軋管模具。這些模具通常采用強度高度、耐熱疲勞的合金鋼制造,其結構設計需精確計算變形區角度、定徑帶長度等參數,以平衡金屬流動的穩定性和模具自身的壽命。

管坯模具的設計是一門融合了材料學、彈塑性力學與經驗數據的精深技術。其中心設計要素包括型腔曲線(孔型設計)、壓縮帶與出口段的尺寸匹配以及入口錐角與碾軋角的優化。設計師需要通過計算機仿真軟件模擬金屬在穿孔過程中的流動狀態、應力應變分布及溫度場變化,不斷優化模具輪廓。一個的孔型設計能確保金屬變形均勻、流暢,有效防止“孔腔”過早形成等內部缺陷,并降低軋制力與扭矩。同時,設計還需充分考慮模具在使用中的彈性變形(撓度)及其熱膨脹效應,確保在實際工作狀態下仍能產出尺寸精確的管坯。我們的管坯模具在生產過程中嚴格遵循質量管理體系。

在設計管坯模具時,需要遵循一系列的設計原則,以確保模具的功能性和經濟性。首先,模具的結構應盡量簡化,以減少制造和維護的難度。其次,模具材料的選擇至關重要,通常需要具備強度高度、高耐磨性和良好的熱處理性能。此外,模具的冷卻系統設計也非常重要,合理的冷卻可以提高模具的使用壽命和成品的質量。蕞后,模具的加工精度和表面處理也不可忽視,精確的加工可以確保模具的配合精度,從而提高成品的尺寸穩定性和一致性。管坯模具的制造工藝通常包括材料選擇、加工、熱處理和表面處理等多個環節。首先,選擇合適的模具材料是制造高質量管坯模具的基礎,常用的材料有合金鋼和工具鋼等。接下來,通過數控加工、磨削等工藝對模具進行精密加工,以確保其形狀和尺寸的準確性。熱處理工藝則用于提高模具的硬度和耐磨性,常見的熱處理方法有淬火和回火。蕞后,表面處理工藝如電鍍、噴涂等,可以提高模具的抗腐蝕能力和表面光潔度,從而延長模具的使用壽命。我們的管坯模具設計理念注重實用性與美觀性的結合。臨海30口管坯模具批發廠家

我們的管坯模具廣泛應用于塑料管道行業,滿足不同客戶需求。浙江38口管坯模具

管坯模具的設計是一個涉及材料學、彈塑性力學和摩擦學的復雜過程。設計師必須綜合考慮金屬的流動特性、溫度場分布以及應力應變狀態。關鍵技術參數包括:變形區錐角,它影響金屬變形的效率和力能參數;定徑帶長度,它決定了管坯尺寸的蕞終精度和穩定性;入口與出口圓角半徑,合理的圓角能平滑金屬流動,防止應力集中導致產品缺陷或模具損壞。此外,還需通過計算機模擬軟件對金屬的填充、流速和溫度變化進行有限元分析,以優化模具型線,確保金屬流動均勻,避免出現渦流、折疊等內部缺陷。一個的設計是在保證產品質量的前提下,盡可能降低成形載荷并延長模具壽命。浙江38口管坯模具

- 30口管坯模具定制廠家 2025-12-07

- 玉環8腔管坯模具哪家好 2025-12-07

- 海南化妝品口管坯注塑模具廠家 2025-12-07

- 甘肅醬油瓶蓋注塑模具廠家 2025-12-07

- 椒江區化妝品管坯模具生產廠家 2025-12-07

- 陜西化妝品口管坯注塑模具生產廠家 2025-12-07

- 廣西瓶蓋注塑模具批發廠家 2025-12-07

- 安徽瓶蓋注塑模具價格 2025-12-07

- 遼寧廣口瓶蓋注塑模具價格 2025-12-07

- 天臺45口管坯模具哪家性價比高 2025-12-07

- 北京字符檢測玻璃轉盤視覺篩選機推薦廠家 2025-12-07

- 蘇州新款PS柜 2025-12-07

- 貴州雙調速絕緣套管上漆生產線故障維修 2025-12-07

- 鄭州FESTO型倍速鏈阻擋氣缸價格哪家優惠 2025-12-07

- 山西購買琛鑫輕創營實訓用戶體驗 2025-12-07

- 閔行區實驗室家具誠信合作 2025-12-07

- 常州通用儀器儀表交易價格 2025-12-07

- 3型液壓力矩扳手螺栓安裝視頻 2025-12-07

- 浙江無框智能開關對比價 2025-12-07

- 沈陽耐腐蝕導熱油鍋爐廠家直銷 2025-12-07