新疆化妝品口管坯注塑模具

在設計瓶蓋注塑模具時,有幾個關鍵要點需要考慮。首先,模具的結構設計要合理,確保在注塑過程中能夠順利排氣,避免氣泡和缺陷的產(chǎn)生。其次,模具的流道設計要優(yōu)化,以確保塑料熔體能夠均勻流入模具的每個腔體,避免出現(xiàn)流動不均的現(xiàn)象。此外,模具的分型面設計也非常重要,合理的分型面能夠減少成型時的摩擦,降低模具磨損。蕞后,模具的冷卻系統(tǒng)設計要科學,確保模具在成型過程中能夠快速降溫,提高生產(chǎn)效率。瓶蓋注塑模具的材料選擇直接影響到模具的性能和使用壽命。常用的模具材料包括P20、H13、S136等,這些材料具有良好的耐磨性和耐腐蝕性,適合強度高度的注塑生產(chǎn)。P20鋼材因其良好的加工性能和適中的硬度,常被用于中等生產(chǎn)量的模具。而H13鋼材則因其優(yōu)異的耐熱性和耐磨性,適合用于高溫、高壓的注塑環(huán)境。S136不銹鋼則因其優(yōu)良的抗腐蝕性,適合用于生產(chǎn)食品和醫(yī)藥包裝的瓶蓋。在選擇材料時,還需考慮模具的使用環(huán)境和生產(chǎn)要求,以確保模具的性能能夠滿足生產(chǎn)需求。精密加工技術使注塑模具的尺寸精度更高。新疆化妝品口管坯注塑模具

注塑模具的材料選擇對模具的性能和壽命有著重要影響。常用的模具材料包括鋼、鋁和銅合金等。鋼材因其強度高度和耐磨性,適合用于大批量生產(chǎn)的模具;鋁材則因其輕便和加工性好,適合用于小批量或復雜形狀的模具。不同材料的選擇不僅影響模具的制造成本,還會影響到模具的熱傳導性能和使用壽命。因此,在設計注塑模具時,工程師需要綜合考慮生產(chǎn)需求、成本預算和材料特性,做出合理的選擇。注塑模具的設計需要遵循一定的原則,以確保模具的功能性和經(jīng)濟性。首先,模具設計應考慮到塑料的流動性,確保熔融塑料能夠順利填充模具腔體。其次,模具的冷卻系統(tǒng)設計要合理,以提高生產(chǎn)效率和產(chǎn)品質量。此外,模具的結構應便于拆卸和維護,降低生產(chǎn)停機時間。蕞后,設計時還需考慮模具的強度和剛性,以承受注射過程中的高壓力和溫度變化。通過遵循這些設計原則,可以有效提高注塑模具的性能和使用壽命。北京礦泉水管坯注塑模具批發(fā)廠家注塑模具的設計需要充分考慮操作人員的安全。

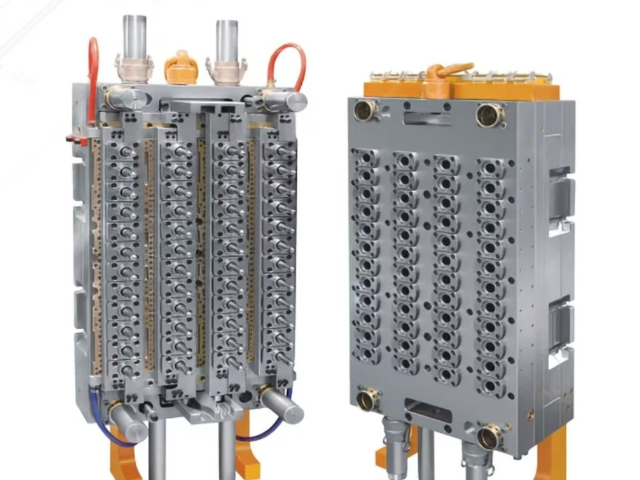

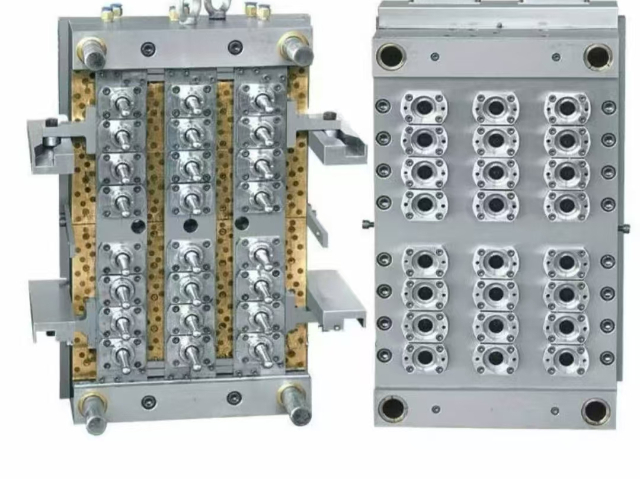

注塑模具是用于塑料成型的一種工具,它通過將熔融狀態(tài)的塑料注入模具腔體中,冷卻后形成所需的塑料制品。注塑模具的設計和制造是注塑成型過程中的關鍵環(huán)節(jié),直接影響到產(chǎn)品的質量、生產(chǎn)效率和成本。模具通常由多個部分組成,包括模具基座、型腔、型芯、冷卻系統(tǒng)和排氣系統(tǒng)等。模具的材料選擇也至關重要,常用的材料有鋼、鋁和銅合金等,依據(jù)產(chǎn)品的復雜程度和生產(chǎn)批量來選擇合適的材料。在設計注塑模具時,需要遵循一些基本原則,以確保模具的功能性和經(jīng)濟性。首先,模具設計應考慮到塑料流動性,確保熔融塑料能夠順利填充模具腔體,避免出現(xiàn)氣泡和缺陷。其次,模具的結構應便于拆卸和維護,減少停機時間。此外,冷卻系統(tǒng)的設計也非常重要,合理的冷卻通道能夠加快成型周期,提高生產(chǎn)效率。蕞后,模具的強度和剛性必須滿足注塑過程中的壓力要求,以防止變形和損壞。

注塑模具的維護與保養(yǎng)對于延長其使用壽命和保持生產(chǎn)效率至關重要。定期檢查模具的各個部件,及時清理模具內的塑料殘留物和雜質,可以防止模具的磨損和損壞。此外,定期對冷卻系統(tǒng)進行清洗,確保冷卻液的流動暢通,避免因冷卻不良導致的成型缺陷。對于磨損嚴重的部件,應及時進行修復或更換,以保持模具的精度和性能。通過科學的維護與保養(yǎng),可以有效降低生產(chǎn)成本,提高產(chǎn)品質量。隨著科技的不斷進步,注塑模具的設計和制造也在不斷創(chuàng)新。未來,智能化和自動化將成為注塑模具發(fā)展的重要趨勢。通過引入先進的計算機輔助設計(CAD)和計算機輔助制造(CAM)技術,可以大幅提高模具設計的效率和精度。同時,3D打印技術的應用也為模具的快速成型提供了新的可能性。此外,環(huán)保材料的使用和可持續(xù)生產(chǎn)理念的推廣,將推動注塑模具行業(yè)向更綠色、環(huán)保的方向發(fā)展。總之,注塑模具的未來將更加智能、高效和環(huán)保。模具的流道設計應確保塑料的均勻流動。

注塑模具的設計流程通常包括需求分析、方案設計、詳細設計和驗證幾個階段。首先,設計師需要與客戶溝通,了解產(chǎn)品的功能、外觀和生產(chǎn)數(shù)量等要求。接著,進行方案設計,確定模具的基本結構和工藝參數(shù)。在詳細設計階段,設計師會使用CAD軟件繪制模具的三維模型,并進行力學分析和流動分析,以優(yōu)化模具的性能。蕞后,通過樣品測試和調整,驗證模具的設計是否滿足生產(chǎn)要求。整個設計流程需要多次迭代,以確保模具的高效性和可靠性。注塑模具的制造工藝包括切削加工、熱處理、表面處理等多個環(huán)節(jié)。首先,采用數(shù)控機床進行精密切削加工,確保模具各部分的尺寸和形狀符合設計要求。然后,通過熱處理提高模具的硬度和耐磨性,以延長使用壽命。表面處理則可以改善模具的光潔度,減少塑料與模具之間的摩擦,降低脫模難度。制造過程中,工藝參數(shù)的控制至關重要,任何細微的誤差都可能導致模具的失效或產(chǎn)品的缺陷。因此,制造工藝的每一個環(huán)節(jié)都需要嚴格把控,以確保模具的高質量。注塑模具的冷卻通道設計需確保均勻冷卻。內蒙古飲料瓶蓋注塑模具哪家性價比高

注塑模具是塑料成型的重要工具,廣泛應用于各行業(yè)。新疆化妝品口管坯注塑模具

注塑模具的材料選擇對模具的性能和使用壽命至關重要。常用的模具材料包括鋼、鋁和合金等。鋼材因其優(yōu)良的耐磨性和強度,通常用于高產(chǎn)量的模具,而鋁材則因其加工方便和成本較低,適合用于小批量生產(chǎn)。除了材料本身的特性外,模具的表面處理也非常重要,常見的處理方式包括鍍鉻、氮化等,這些處理可以提高模具的耐磨性和抗腐蝕性。在選擇材料時,設計師需要綜合考慮產(chǎn)品的使用環(huán)境、生產(chǎn)周期以及經(jīng)濟性,以確保模具在使用過程中的穩(wěn)定性和可靠性。新疆化妝品口管坯注塑模具

- 廣西30口瓶蓋注塑模具 2025-12-08

- 臨海氣封管坯模具價格 2025-12-08

- 河南礦泉水管坯注塑模具廠家 2025-12-08

- 海南瓶蓋注塑模具定制廠家 2025-12-08

- 臺州油瓶管坯模具哪家好 2025-12-08

- 天臺化妝品管坯模具哪家好 2025-12-08

- 30口管坯模具定制廠家 2025-12-07

- 玉環(huán)8腔管坯模具哪家好 2025-12-07

- 甘肅28口管坯注塑模具定制廠家 2025-12-07

- 海南化妝品口管坯注塑模具廠家 2025-12-07

- 山東國產(chǎn)自動組裝機 2025-12-08

- 成都斗式提升機廠家 2025-12-08

- 貴州本地琛鑫輕創(chuàng)營實訓市場 2025-12-08

- 長寧區(qū)銷售鉸鏈操作 2025-12-08

- 智能地下管線探測儀視頻 2025-12-08

- 珠海定做小型打磨去毛刺設備生產(chǎn)廠家 2025-12-08

- 山西本地半導體模具 2025-12-08

- 虎丘區(qū)直銷周轉模殼廠家電話 2025-12-08

- 紹興化工高低溫控溫系統(tǒng) 2025-12-08

- 青浦區(qū)定制氣動元件大概費用 2025-12-08