山東本地金剛筆廠家現貨

人因工程學(Ergonomics)在金剛筆手柄設計中的應用極大提升了操作者的舒適度與工作效率。針對長時間手動修整作業,筆柄采用生物力學仿真優化外形,貼合手部曲線,分散握持壓力;表面材質為溫敏防滑橡膠,確保即使在有冷卻液的環境中也能牢固抓握;重量分布經過精心平衡,減少腕部疲勞。更有高設計集成微振動提示功能,當筆尖磨損達到臨界值或進給力過大時,手柄會發出不易察覺的觸覺警告,引導操作者調整,將人機交互從被動適應提升至智能協作的新水平。這不僅提升了加工質量,更體現了對勞動者的人文關懷。全球供應鏈波動使金剛筆的供應鏈韌性與國產化成為戰略議題。金剛石原料,尤其是大顆粒、高品級單晶的供應高度集中,促使主要工業國尋求多元化供應或替代技術。一方面,加速發展CVD法人造金剛石技術,力圖擺脫對天然礦產的依賴;另一方面,建立戰略儲備和循環再生體系,對退役金剛筆中的金剛石進行回收提純。同時,推動制造環節的本地化與自動化,采用國產五軸聯動激光加工中心來精密加工筆柄和釬焊筆尖,減少對進口設備的依賴,構建自主可控、安全可靠的供應鏈已成為行業共識與行動方向。航空工業中,金剛筆修整航空發動機葉片磨床砂輪,保障葉片磨削質量。山東本地金剛筆廠家現貨

在極端環境下的制造與修復作業中,金剛筆展現出無可替代的重要價值。例如,在核電站維護中,用于修整遠程操作機器人(ROMAR)攜帶的砂輪,其對金剛筆的要求極為嚴苛:筆柄材料需耐輻射且低活化(如采用高純釩合金),所有潤滑劑必須為固態或高溫自潤滑材料,且整個修整過程需在密閉環境下通過視覺系統遠程監控完成。同樣,在深海油氣平臺的水下維修中,金剛筆需承受高壓腐蝕環境,其表面進行特種涂層處理,并通過液壓驅動而非電機,以避免電氣風險。這些極端工況下的應用,不斷推動著金剛筆在材料學、密封技術和遠程控制方面的技術極限。 浙江立銳金剛筆工廠直銷金剛筆修整砂輪的進刀量,應根據磨削工藝要求,合理控制,保證修整精度。

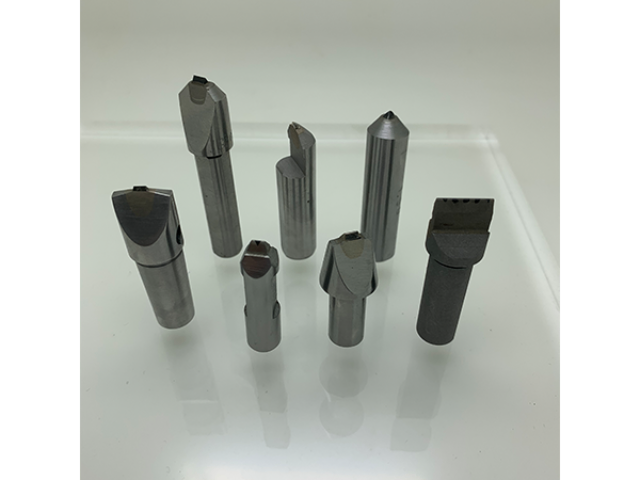

細顆粒的砂輪如120以上的砂輪選擇金剛筆的方案:尖形金剛筆適用情況:適用于需要精確修整砂輪輪廓的情況,如成型磨削、螺紋磨削等。優勢:能夠精確地修整出砂輪的各種形狀和角度,保證砂輪的成型精度。劣勢:由于筆尖較尖,在修整過程中容易磨損,使用壽命相對較短。方形或矩形金剛筆適用情況:常用于平面磨削、外圓磨削等一般性的磨削加工,對砂輪表面進行平整和修整。優勢:修整面積較大,修整效率高,且筆尖磨損相對均勻,使用壽命較長。劣勢:在修整復雜形狀的砂輪時不如尖形金剛筆靈活!

金剛筆在修整過程中的冷卻與潤滑條件直接影響修整質量和工具壽命。修整時砂輪與金剛筆接觸區會產生高溫,需持續供給冷卻液(流量40-45L/min,壓力0.8-1.2N/mm2)以降低熱應力,防止金剛石石墨化或砂輪燒傷。對于干式修整場合(如環保要求嚴格的產線),可選用超聲波輔助或激光修整技術,但需嚴格控制修整參數(如降低進給量、提高修整速度)以避免過熱。冷卻液噴嘴應正對修整點,確保冷卻效果均勻充分。定期檢測冷卻液濃度和清潔度,防止雜質殘留影響修整精度。金剛筆中的金剛石顆粒,硬度遠超砂輪磨料,能輕松切削磨鈍的砂輪表面,恢復其磨削性能。

金剛筆的選型需綜合考慮砂輪材質、粒度、硬度及加工工藝要求。對于粗粒度(46#-80#)砂輪,宜選用36#-60#粒度的多顆粒金剛筆,修整深度可設定在0.01-0.03mm/次,進給速度20-60mm/min,以實現高效去除鈍化層;對于細粒度(120#-240#)砂輪,則需選用80#-100#粒度的單顆粒或精細金剛筆,進給速度需低于50mm/min,以確保修整后砂輪表面粗糙度達Ra0.16μm以下。此外,修整高硬度砂輪(如CBN或陶瓷結合劑)時,應選擇晶型完整、強度高的金剛石筆尖,避免修整過程中顆粒脫落或崩刃。正確的選型不僅能提升修整效率,還能有效延長金剛筆和砂輪的使用壽命。單點金剛石筆,憑借一顆大顆粒金剛石,適用于砂輪精修,可修整出高精度形狀與角度。吉林鉆石金剛筆

對金剛筆的尺寸、角度、弧度進行嚴格檢測,是確保其修整精度的重要環節。山東本地金剛筆廠家現貨

環境友好型金剛筆是綠色制造理念下的產品創新。其筆柄采用可回收鋁合金或生物基工程塑料(如PA66+30%GF),替代傳統電鍍或鍍鉻鋼柄,減少重金屬污染。筆尖制造環節引入水基電鍍液和低溫燒結工藝(較傳統工藝能耗降30%)。使用環節,通過優化金剛石顆粒排布(如梯度濃度設計)和修整參數(采用高速淺修策略),可降低修整能耗20%以上并減少磨屑產生。報廢后,金剛石顆粒可通過電解或高溫焚燒回收,回收率超90%。這類產品雖初始采購成本略高,但符合歐盟RoHS、REACH等環保指令,是出口導向型企業的選擇。山東本地金剛筆廠家現貨

- 黑龍江使用砂輪成型刀設備制造 2025-12-03

- 河北附近金剛石壓頭供應商 2025-12-03

- 重慶多功能金剛石磨具售后服務 2025-12-03

- 山東本地金剛石壓頭廠家電話 2025-12-03

- 湖南立銳金剛石磨具服務熱線 2025-12-03

- 山西使用金剛石磨具售后服務 2025-12-03

- 陜西砂輪修整砂輪成型刀答疑解惑 2025-12-03

- 江蘇磨具砂輪成型刀 2025-12-03

- 河北哪里有金剛石壓頭銷售電話 2025-12-03

- 陜西一體化金剛石壓頭服務熱線 2025-12-03

- 玉林溶劑噴碼機 2025-12-09

- 高性價比超高溫烘干熱泵怎么購買 2025-12-09

- 山東NPM-D3高速貼片機怎么樣 2025-12-09

- 無錫附近防滑腳踏板設備哪個好 2025-12-09

- 云南制造截齒怎么樣 2025-12-09

- 江蘇工業卷板加工服務電話 2025-12-09

- 浙江日化包裝線銷售價格 2025-12-09

- 國產裁線剝皮焊線機報價表 2025-12-09

- 汕頭便攜式差壓式氣密檢測儀多少錢 2025-12-09

- 噴涂碳化鎢厚度 2025-12-09