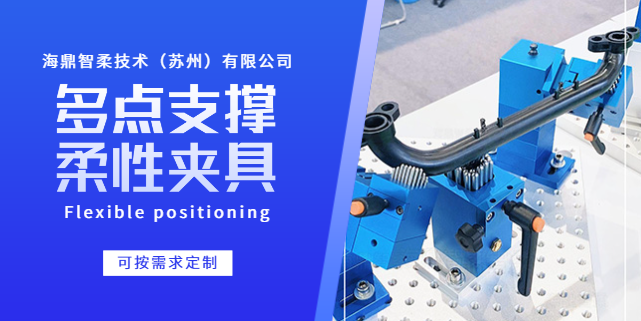

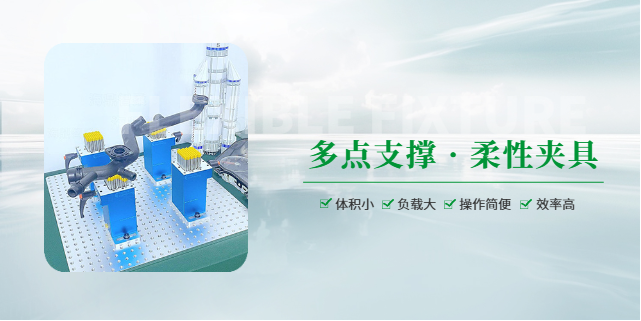

多點(diǎn)支撐柔性?shī)A具供應(yīng)商

在薄壁件加工領(lǐng)域,海鼎智柔多點(diǎn)支撐柔性?shī)A具解決了傳統(tǒng)加工的諸多難題。薄壁件因其厚度薄、剛性差,在銑削、車(chē)削等加工過(guò)程中極易因受力不均產(chǎn)生變形,導(dǎo)致尺寸精度失控。以厚度只1-3mm的鋁合金薄壁筒為例,傳統(tǒng)三爪卡盤(pán)裝夾時(shí),徑向夾緊力會(huì)使工件產(chǎn)生橢圓度誤差,嚴(yán)重時(shí)甚至出現(xiàn)塑性變形。海鼎智柔的多點(diǎn)支撐柔性?shī)A具通過(guò)分布式支撐單元,沿薄壁件外圓或內(nèi)孔均勻布置數(shù)十個(gè)可單獨(dú)調(diào)節(jié)的支撐點(diǎn),每個(gè)支撐點(diǎn)的力度可精確控制在范圍內(nèi)。加工時(shí),夾具通過(guò)壓力傳感器實(shí)時(shí)監(jiān)測(cè)工件形變,自動(dòng)調(diào)整支撐力度,形成“柔性環(huán)抱”效果,將徑向圓度誤差控制在以內(nèi)。某精密儀器廠加工手機(jī)外殼鋁合金薄壁件時(shí),應(yīng)用該夾具后,平面度誤差從降至,合格率從72%提升至,單件加工時(shí)間縮短20秒,每年節(jié)省原材料成本超80萬(wàn)元。 多點(diǎn)支撐夾具,準(zhǔn)確夾持,穩(wěn)定可靠!多點(diǎn)支撐柔性?shī)A具供應(yīng)商

曲面輔材廣泛應(yīng)用于家電、電子、醫(yī)療器械等領(lǐng)域,涵蓋曲面保護(hù)膜、柔性裝飾面板、異形緩沖件等品類(lèi),其加工過(guò)程中比較大的痛點(diǎn)在于產(chǎn)品規(guī)格多樣、曲面形態(tài)復(fù)雜,傳統(tǒng)夾具難以實(shí)現(xiàn)高效適配。海鼎智柔作為柔性?shī)A具領(lǐng)域的專(zhuān)業(yè)企業(yè),其研發(fā)的多點(diǎn)支撐柔性?shī)A具通過(guò)創(chuàng)新性的模塊化設(shè)計(jì),為曲面輔材行業(yè)提供了靈活適配的解決方案。該夾具的中心優(yōu)勢(shì)在于可根據(jù)不同曲面輔材的曲率半徑、尺寸大小與材質(zhì)特性,快速調(diào)整支撐單元的分布密度與高度。例如,針對(duì)柔性曲面保護(hù)膜,夾具可通過(guò)高密度微型支撐單元實(shí)現(xiàn)無(wú)接觸式夾持,避免傳統(tǒng)夾具直接按壓導(dǎo)致的膜材褶皺;而對(duì)于硬質(zhì)曲面裝飾面板,夾具則能通過(guò)加粗支撐單元、優(yōu)化受力分布,確保面板在加工過(guò)程中不出現(xiàn)崩邊、變形。此外,海鼎智柔多點(diǎn)支撐柔性?shī)A具還配備了智能識(shí)別系統(tǒng),操作人員只需將曲面輔材放置在夾具平臺(tái)上,系統(tǒng)即可通過(guò)視覺(jué)掃描自動(dòng)獲取產(chǎn)品三維數(shù)據(jù),并生成比較優(yōu)支撐方案,支撐單元調(diào)整時(shí)間從傳統(tǒng)夾具的2-3小時(shí)縮短至5-10分鐘。以某生產(chǎn)家電曲面裝飾面板的企業(yè)為例,引入該夾具前,面對(duì)12種不同曲率的面板,需配備12套獨(dú)用夾具,換型時(shí)需停產(chǎn)調(diào)整,生產(chǎn)效率低下;引入后,一套夾具即可覆蓋所有產(chǎn)品,換型效率提升90%。 河北手自一體多點(diǎn)支撐柔性?shī)A具廠家直銷(xiāo)多點(diǎn)支撐柔性?shī)A具,每根鋼針單獨(dú)伸縮,黑色手柄鎖緊夾具后,夾具定性完畢。

對(duì)于曲面鈑金行業(yè)而言,生產(chǎn)流程的順暢性與連續(xù)性直接決定了企業(yè)的產(chǎn)能與效益,而夾具作為生產(chǎn)過(guò)程中的中心工裝,其性能對(duì)流程效率的影響尤為明顯。傳統(tǒng)曲面鈑金加工中,夾具的安裝、調(diào)試與更換往往需要占用大量的生產(chǎn)時(shí)間,且對(duì)操作人員的技術(shù)水平要求極高,一旦調(diào)試不當(dāng),不僅會(huì)影響加工精度,還可能導(dǎo)致生產(chǎn)中斷。海鼎智柔多點(diǎn)支撐柔性?shī)A具通過(guò)智能化的設(shè)計(jì),極大地簡(jiǎn)化了生產(chǎn)流程中的操作環(huán)節(jié)。首先,該夾具配備了獨(dú)用的數(shù)字化建模軟件,操作人員只需導(dǎo)入曲面鈑金件的三維模型,軟件即可自動(dòng)生成比較優(yōu)越的支撐方案,并將數(shù)據(jù)傳輸至夾具的控制系統(tǒng),實(shí)現(xiàn)支撐單元的自動(dòng)調(diào)整,無(wú)需人工反復(fù)調(diào)試。其次,夾具的夾持過(guò)程全程由計(jì)算機(jī)控制,能夠?qū)崟r(shí)監(jiān)測(cè)夾持力、支撐位置等關(guān)鍵參數(shù),并根據(jù)加工過(guò)程中的動(dòng)態(tài)變化進(jìn)行自適應(yīng)調(diào)整,確保工件在整個(gè)加工周期內(nèi)始終保持穩(wěn)定的夾持狀態(tài),避免因振動(dòng)、受力不均等因素導(dǎo)致的加工偏差。此外,海鼎智柔還為該夾具配備了完善的數(shù)據(jù)分析功能,能夠?qū)ιa(chǎn)過(guò)程中的數(shù)據(jù)進(jìn)行收集、分析與反饋,幫助企業(yè)優(yōu)化生產(chǎn)工藝、提升生產(chǎn)效率。以某大型汽車(chē)零部件制造商為例,引入海鼎智柔多點(diǎn)支撐柔性?shī)A具后,其曲面鈑金件的生產(chǎn)流程時(shí)間縮短了30%。

汽車(chē)行業(yè)正朝著個(gè)性化、定制化方向發(fā)展,汽車(chē)內(nèi)外飾件的生產(chǎn)也面臨著多品種、小批量、快交付的需求,傳統(tǒng)剛性?shī)A具因換型周期長(zhǎng)、柔性不足,難以滿足快速響應(yīng)市場(chǎng)的要求。海鼎智柔多點(diǎn)支撐柔性?shī)A具憑借高效的換型能力與靈活的生產(chǎn)適配性,為汽車(chē)內(nèi)外飾企業(yè)提升生產(chǎn)效率與柔性提供了有力支撐。在換型效率方面,該夾具配備了獨(dú)用的汽車(chē)內(nèi)外飾件加工數(shù)據(jù)庫(kù),內(nèi)置主流車(chē)型的內(nèi)外飾件三維模型與支撐方案,當(dāng)企業(yè)需要切換生產(chǎn)車(chē)型或產(chǎn)品規(guī)格時(shí),操作人員只需在控制系統(tǒng)中調(diào)用對(duì)應(yīng)的方案,夾具即可在10-15分鐘內(nèi)完成支撐單元的自動(dòng)調(diào)整,而傳統(tǒng)夾具換型通常需要2-4小時(shí),換型效率提升90%以上。例如,某合資汽車(chē)廠的內(nèi)飾生產(chǎn)線,需同時(shí)生產(chǎn)3種車(chē)型的門(mén)板飾板,引入該夾具前,每條生產(chǎn)線每天只能完成2次換型,產(chǎn)能受限;引入后,每天可完成8次換型,生產(chǎn)線柔性大幅提升,能快速響應(yīng)不同車(chē)型的生產(chǎn)需求。在生產(chǎn)柔性方面,海鼎智柔多點(diǎn)支撐柔性?shī)A具可與汽車(chē)內(nèi)外飾行業(yè)的柔性生產(chǎn)線深度融合,通過(guò)工業(yè)以太網(wǎng)與MES生產(chǎn)管理系統(tǒng)、機(jī)器人、數(shù)控機(jī)床等設(shè)備實(shí)現(xiàn)數(shù)據(jù)互聯(lián)互通,實(shí)現(xiàn)從訂單下發(fā)、工藝規(guī)劃、夾具調(diào)整到產(chǎn)品加工的全流程自動(dòng)化。例如,當(dāng)MES系統(tǒng)接收到新的內(nèi)飾件訂單后。 多點(diǎn)支撐柔性?shī)A具,讓未來(lái)制造觸手可及!

彎管廣泛應(yīng)用于管道輸送、汽車(chē)油路、航空航天液壓系統(tǒng)等領(lǐng)域,其加工需經(jīng)歷彎曲、切割、打孔、裝配等多道工序,傳統(tǒng)夾具因難以適配彎管的弧形結(jié)構(gòu),常出現(xiàn)定位不準(zhǔn)、夾持不穩(wěn)定等問(wèn)題,導(dǎo)致彎管與接頭裝配間隙大、密封性能差。海鼎智柔針對(duì)彎管加工痛點(diǎn),研發(fā)的多點(diǎn)支撐柔性?shī)A具通過(guò)“弧形貼合支撐+多工位協(xié)同”技術(shù),實(shí)現(xiàn)對(duì)彎管的準(zhǔn)確定位與穩(wěn)定夾持。在弧形貼合支撐方面,夾具采用可變形支撐單元矩陣,支撐單元可根據(jù)彎管的曲率半徑(比較小曲率半徑5mm)、管徑(適配5-200mm管徑)自動(dòng)調(diào)整弧度,形成與彎管外表面完全貼合的“弧形支撐面”,避免傳統(tǒng)夾具“點(diǎn)接觸”導(dǎo)致的定位偏移。例如,某汽車(chē)零部件企業(yè)加工管徑20mm、曲率半徑15mm的鋁合金油路彎管時(shí),傳統(tǒng)夾具加工的彎管兩端同軸度誤差達(dá),裝配時(shí)密封墊破損率高;引入海鼎智柔多點(diǎn)支撐柔性?shī)A具后,同軸度誤差控制在內(nèi),裝配密封合格率提升至99%。在多工位協(xié)同方面,夾具支持彎管加工全流程的工位集成,可在同一夾具上,完成彎管的彎曲后校正、端口切割、側(cè)面打孔、氣密性檢測(cè)等工序,避免多次裝夾導(dǎo)致的定位誤差。夾具配備可旋轉(zhuǎn)支撐平臺(tái)(旋轉(zhuǎn)角度0-360°),可根據(jù)加工需求調(diào)整彎管姿態(tài),確保各工序加工位置準(zhǔn)確。 多點(diǎn)支撐柔性?shī)A具,滿足您的多樣化需求!江蘇碳鋼多點(diǎn)支撐柔性?shī)A具哪家強(qiáng)

多點(diǎn)支撐柔性?shī)A具,采用智能設(shè)計(jì),能夠自動(dòng)識(shí)別工件形狀并進(jìn)行適應(yīng)性調(diào)整。多點(diǎn)支撐柔性?shī)A具供應(yīng)商

薄壁件加工不僅需解決變形問(wèn)題,還需兼顧高精度與高效率,傳統(tǒng)夾具因定位精度低、換型周期長(zhǎng),常導(dǎo)致薄壁件加工精度波動(dòng)大、生產(chǎn)效率低下。海鼎智柔多點(diǎn)支撐柔性?shī)A具從精度控制與效率優(yōu)化雙維度發(fā)力,為薄壁件加工提供多方面保障。在精度控制方面,夾具采用“激光定位+閉環(huán)反饋”雙重精度管控:加工前,通過(guò)激光掃描儀對(duì)薄壁件毛坯進(jìn)行三維建模,對(duì)比設(shè)計(jì)模型自動(dòng)修正支撐單元位置偏差,定位精度可達(dá)±;加工過(guò)程中,每個(gè)支撐單元的位移數(shù)據(jù)實(shí)時(shí)反饋至控制系統(tǒng),若偏差超出閾值(設(shè)定為±),系統(tǒng)立即驅(qū)動(dòng)伺服電機(jī)調(diào)整,確保加工精度穩(wěn)定。某汽車(chē)零部件企業(yè)加工厚度的不銹鋼薄壁油箱部件時(shí),傳統(tǒng)夾具加工的孔徑公差為±,平面度誤差達(dá);引入該夾具后,孔徑公差縮小至±,平面度誤差控制在內(nèi),完全滿足汽車(chē)行業(yè)高精度要求。在效率優(yōu)化方面,夾具具備“快速換型+多工序集成”能力:針對(duì)多品種薄壁件生產(chǎn),夾具內(nèi)置數(shù)字化工藝數(shù)據(jù)庫(kù),存儲(chǔ)常見(jiàn)薄壁件的支撐方案與加工參數(shù),換型時(shí)只需調(diào)用預(yù)設(shè)程序,支撐單元可在5-8分鐘內(nèi)完成自動(dòng)調(diào)整,換型效率較傳統(tǒng)夾具提升90%以上;同時(shí),夾具支持一次裝夾完成薄壁件的切割、鉆孔、打磨、檢測(cè)等多道工序,避免多次裝夾導(dǎo)致的定位誤差。 多點(diǎn)支撐柔性?shī)A具供應(yīng)商

- 甘肅汽車(chē)零部件矩陣柔性?shī)A具按需定制 2025-12-09

- 浙江標(biāo)準(zhǔn)化矩陣柔性?shī)A具產(chǎn)品介紹 2025-12-09

- 汽車(chē)柔性矩陣夾具多少錢(qián) 2025-12-09

- 陜西碳鋼矩陣柔性?shī)A具產(chǎn)品介紹 2025-12-09

- 陜西定制矩陣柔性?shī)A具維修 2025-12-09

- 山西標(biāo)準(zhǔn)化矩陣柔性?shī)A具廠家直銷(xiāo) 2025-12-09

- 陜西非標(biāo)自動(dòng)化矩陣柔性?shī)A具供應(yīng)商 2025-12-09

- 江西定制矩陣柔性?shī)A具多少錢(qián) 2025-12-09

- 甘肅非標(biāo)自動(dòng)化矩陣柔性?shī)A具歡迎選購(gòu) 2025-12-08

- 湖北非標(biāo)自動(dòng)化多點(diǎn)支撐柔性?shī)A具近期價(jià)格 2025-12-08

- 南京信息機(jī)房不間斷電源系統(tǒng)工程 2025-12-09

- 奉賢區(qū)iOSAPP開(kāi)發(fā) 2025-12-09

- 北京AI專(zhuān)利檢索適配 2025-12-09

- 連云港環(huán)保智慧社區(qū)價(jià)格比較 2025-12-09

- 寶山區(qū)智能系統(tǒng)建模軟件24小時(shí)服務(wù) 2025-12-09

- 北京智慧工地源碼 2025-12-09

- 多功能產(chǎn)教融合廠家電話 2025-12-09

- 廣東OEM代工存儲(chǔ)器CE認(rèn)證 2025-12-09

- 服務(wù)一站式推廣是什么意思 2025-12-09

- 北京金融數(shù)據(jù)交互跨網(wǎng)數(shù)據(jù)安全交換公司 2025-12-09