秦皇島不銹鋼矩陣柔性夾具多少錢

汽車外飾條加工:汽車外飾條一般細長且形狀不規則,有的呈弧形環繞車身,加工難度較大。海鼎智柔的矩陣柔性夾具針對外飾條特點,設計了超長的分布式夾持模塊。在切割、彎曲成型、電鍍等工序中,能依據外飾條的不同長度、曲率及紋理要求,靈活合理地配置夾持矩陣。比如在彎曲外飾條使其貼合車身弧度時,夾具可精確控制彎曲角度和力度,使外飾條緊密貼合車身,無褶皺、無間隙,極大地提高了外飾條的加工精度,為汽車增添精致細節,展現優越品質,提升汽車外觀的整體美感與檔次。

大型艙段裝夾難?海鼎智柔矩陣夾具模塊化拼接,承重穩、適配快。秦皇島不銹鋼矩陣柔性夾具多少錢

飛機內飾板準確裝配:飛機內飾板作為重要輔材,裝配精度直接影響乘客體驗與飛行安全。海鼎智柔矩陣柔性夾具在此領域表現優越。不同機型內飾板尺寸、弧度差異大,傳統單獨使用夾具需頻繁更換,耗時費力。該柔性夾具通過模塊化矩陣單元,可快速適配各類內飾板。裝配時,技術人員將內飾板三維模型導入系統,夾具自動生成夾持方案,各矩陣單元準確移動到指定位置,通過真空吸附與機械夾持結合的方式固定。其力反饋系統能實時監測夾持力度,避免內飾板變形或表面損傷。在波音737與空客A320內飾板混線裝配中,換型時間從4小時縮短至20分鐘,裝配誤差控制在±內,大幅提升了裝配效率與質量穩定性。 江蘇支撐矩陣柔性夾具按需定制薄壁件加工易變形,海鼎智柔矩陣夾具勻力夾持,守護工件精度與完整性。

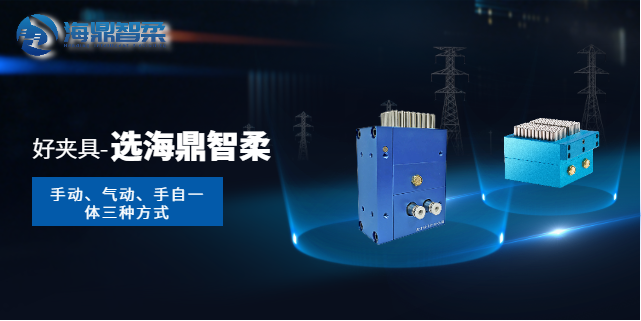

海鼎智柔的矩陣柔性夾具在設計原理上獨具匠心。它摒棄了傳統夾具的固定模式,采用模塊化設計理念,由眾多可單獨調控的夾點組成精密矩陣。這些夾點能夠依據工件的形狀、尺寸以及加工工藝要求,通過智能控制系統快速調整位置與夾持力。在加工復雜曲面的航空發動機葉片時,矩陣柔性夾具可根據葉片的三維輪廓,精確部署每個夾點,提供恰到好處的支撐與夾緊力,確保葉片在銑削、拋光等工序中穩固不動,避免因裝夾不當引發的變形,從而保證葉片的加工精度,為航空發動機的高性能運行奠定堅實基礎。

海鼎智柔矩陣柔性夾具為汽車零部件制造的智能化升級提供有力支撐。其內置的工業物聯網模塊可實時采集夾持力、定位精度等數據,上傳至MES系統實現生產過程全程追溯。通過分析歷史數據,系統能自動優化夾持參數,使加工穩定性持續提升。在智能化車間中,該夾具可與機器人、AGV等設備無縫對接,實現從零件上料到加工完成的全流程自動化。某汽車零部件企業應用該夾具構建智能化單元后,生產數據追溯效率提升70%,工藝優化周期縮短50%,為智能制造轉型奠定堅實基礎。 海鼎智柔矩陣夾具,航空輔材換型10分鐘搞定,小批量生產不發愁。

曲面鈑金銑削加工:在曲面鈑金銑削工序里,海鼎智柔矩陣柔性夾具發揮著關鍵作用。曲面鈑金形狀復雜,傳統夾具難以實現準確定位與穩定夾持。海鼎智柔的矩陣柔性夾具由多個可單獨調節的夾持單元構成矩陣形式,能依據曲面鈑金的三維模型,快速調整每個單元的位置與角度。例如在加工汽車發動機罩的曲面鈑金時,夾具通過內置的傳感器系統,精確感知鈑金曲面的起伏,自動將夾持單元調整至比較佳支撐與夾緊位置。在銑削過程中,穩定的夾持有效抑制了鈑金的振動,保證刀具切削路徑準確,加工精度比傳統夾具提升了30%以上,比較大的提高了曲面鈑金銑削后的表面質量與尺寸精度,為后續的裝配工序奠定了良好基礎。 異形件換型5-8分鐘,海鼎智柔矩陣夾具提升效率83%。保定手自一體矩陣柔性夾具廠家

曲面蒙皮一次裝夾多工序,海鼎智柔矩陣夾具縮短周期60%,精度無憂。秦皇島不銹鋼矩陣柔性夾具多少錢

飛機蒙皮拉伸成型加工:飛機蒙皮拉伸成型是塑造氣動外形的關鍵工序,對夾具的支撐精度和受力均勻性要求極高。海鼎智柔矩陣柔性夾具憑借模塊化設計,完美適配不同曲率的蒙皮坯料。在拉伸前,技術人員將蒙皮三維模型導入系統,夾具自動計算比較佳支撐點分布,矩陣單元快速調整高度與角度,形成與坯料曲面完全貼合的支撐面。拉伸過程中,通過實時力反饋系統準確控制各單元的支撐力度,避免局部受力過大導致蒙皮開裂或起皺。某航空制造廠應用該夾具后,大型機身蒙皮的拉伸合格率從78%提升至96%,且成型后的蒙皮回彈量控制在以內,大幅減少了后續校形工序,為飛機氣動性能提供了可靠保障。 秦皇島不銹鋼矩陣柔性夾具多少錢

- 重慶汽車柔性工裝夾具 2025-12-07

- 非標自動化矩陣柔性夾具按需定制 2025-12-07

- 手自一體柔性矩陣夾具飛機蒙皮 2025-12-07

- 北京動車柔性矩陣夾具 2025-12-07

- 數控柔性夾具廠家 2025-12-07

- 秦皇島不銹鋼矩陣柔性夾具多少錢 2025-12-06

- 河北碳鋼多點支撐柔性夾具生產廠家 2025-12-06

- 秦皇島非標自動化矩陣柔性夾具類型 2025-12-06

- 重慶定制多點支撐柔性夾具使用方法 2025-12-06

- 浙江碳鋼多點支撐柔性夾具供應商 2025-12-06

- 徐州打印紙設備 2025-12-07

- 上海PLC電力線載波通信技術開發 2025-12-07

- 泰州現代化電話交換系統廠家直銷 2025-12-07

- 陽江教育一體機哪家強 2025-12-07

- 廣州汽車交流充電樁利潤多少 2025-12-07

- 玄武區軟件開發常見問題 2025-12-07

- 百色企業檔案庫房哪家好 2025-12-07

- 鹽城綜合辦公自動化系統均價 2025-12-07

- 鳳陽創新型GEO優化全鏈路服務 2025-12-07

- 江門外貿獨立站軟件 2025-12-07