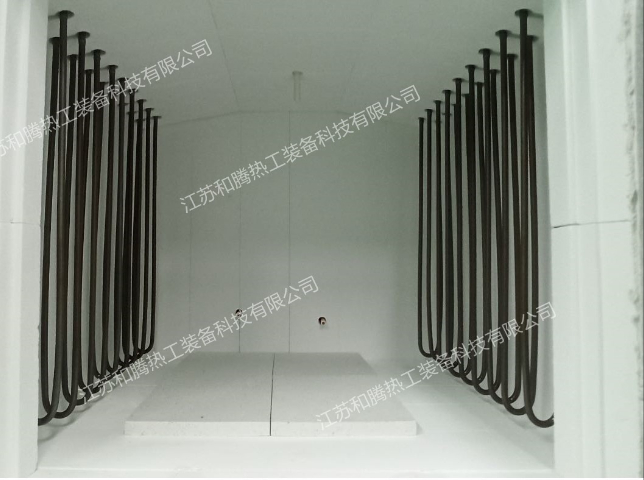

井式爐高溫爐膛作為豎式圓筒形加熱設備的重心,其工作環境具有溫度高(通常1000~1600℃)、工件垂直懸掛加熱、爐內氣氛可控等特點,對材料的均勻性與穩定性要求嚴格。這類爐膛多用于長軸類工件的退火、淬火或滲碳處理,爐內溫度場軸向溫差需控制在±5℃以內,避免工件加熱不均導致的性能差異。由于工件懸掛時可能與爐膛內壁發生輕微碰撞,材料需具備一定抗沖擊性;同時,可控氣氛(如氮氣、甲醇裂解氣)可能帶來化學侵蝕,要求材料具有良好的惰性。與其他爐型相比,井式爐爐膛材料更注重環形空間的溫度均勻傳導與結構完整性。隔熱層材料導熱系數≤0.25W/(mK),降低爐殼溫度至70℃以下。蘇州單晶生長爐高溫爐膛材料報價

真空高溫爐膛的密封與隔熱設計需材料協同配合,形成梯度功能結構。典型結構從內到外依次為:致密剛玉工作層(厚度50~100mm)→莫來石纖維毯過渡層(100~150mm)→輕質氧化鋯泡沫陶瓷隔熱層(80~120mm)。工作層與過渡層間采用陶瓷纖維紙緩沖熱應力,過渡層與隔熱層通過高溫粘結劑(硅酸鈉基)密封,減少氣體通道。爐門與爐體的密封面采用表面研磨的高密度石墨板(密度≥1.8g/cm),配合金屬波紋管補償熱膨脹,使真空泄漏率控制在≤1×10Pam/s。蘇州單晶生長爐高溫爐膛材料報價99瓷高溫爐膛材料AlO純度≥99%,適合1600~1800℃潔凈環境使用。

復合高溫爐膛材料是通過多相材料協同設計形成的新型耐火材料,旨在解決單一材料在高溫環境下的性能短板,滿足爐膛對耐溫性、抗熱震性、隔熱性等多重需求。其重心設計邏輯是將不同材質的優勢結合,例如以高鋁質材料提供高溫強度,以氧化鋯相增強抗熱震性,以輕質多孔結構實現隔熱功能,通過界面優化抑制缺陷擴展。與單一材料相比,復合高溫材料可在1600~2000℃區間保持綜合性能穩定,使用壽命延長50%~100%,尤其適合溫度波動大、氣氛復雜的工業窯爐,如航天材料燒結爐、垃圾焚燒爐等。

真空高溫爐膛(工作溫度≥1000℃,真空度≤10Pa)的特殊環境對材料提出嚴苛要求,需同時應對高溫氧化、低氣壓揮發與熱應力沖擊。在真空狀態下,傳統耐火材料中的低熔點成分(如NaO、KO)易揮發,導致材料結構疏松并污染工件;高溫下的氣體逸出還會破壞真空環境,因此材料需具備極低的揮發分(≤0.01%)。同時,爐膛頻繁在真空與大氣環境間切換,材料需承受劇烈的溫度變化(升降溫速率可達50~100℃/min),抗熱震性(1000℃水冷循環≥30次)成為關鍵指標。這類材料普遍應用于航空航天材料燒結、特種合金熔煉等不錯領域。單晶生長爐材料需超高純度,雜質總含量≤50ppm,*晶體質量。

真空爐高溫爐膛材料的重心性能聚焦于真空環境下的綜合穩定性,低揮發、耐高溫與化學惰性是三大重心指標。純度方面,氧化鋁基材料需AlO≥99%,氧化鋯基材料ZrO≥95%(含3%~5%YO穩定),雜質元素(Fe、Si、Na)總含量≤50ppm,避免揮發污染工件。高溫穩定性要求材料在工作溫度下無相變,1600℃保溫100小時后的線收縮率≤0.1%,如高密度剛玉磚(體積密度≥3.8g/cm)可滿足此要求。化學惰性方面,需不與爐內氣氛(如氫氣、氮氣)及工件材料反應,例如在鈦合金真空爐中,材料需避免含碳成分,防止鈦碳化合物生成。耐火纖維類材料重量輕、隔熱好,但承重差,多用于輔助隔熱層。蘇州單晶生長爐高溫爐膛材料報價

高溫爐膛材料熱容量影響升降溫速度,低熱容適合間歇式爐。蘇州單晶生長爐高溫爐膛材料報價

99瓷高溫爐膛材料的重心性能在超高溫環境中表現突出,耐溫性與化學穩定性是其明顯優勢。長期使用溫度可達1700℃,短期耐受溫度能突破1800℃,在1600℃下連續運行1000小時后,結構完整性仍保持90%以上,遠超95瓷(1500℃長期使用)的性能上限。常溫下抗壓強度≥30MPa,1600℃高溫強度保留率達60%~70%,足以支撐爐膛自重及工件輕微碰撞帶來的機械應力。化學惰性極強,對酸性介質、熔融金屬(如鋁、銅、金)的抗侵蝕能力優異,在含氟氣體或強堿熔融物長期作用下會緩慢劣化,這一特性使其成為潔凈高溫環境的理想選擇。蘇州單晶生長爐高溫爐膛材料報價